Odlewanie tworzyw sztucznych. Sprzęt do wtrysku tworzyw sztucznych

Włączone rynek światowy artykuły gospodarstwa domowego i przemysłowe z tworzyw sztucznych mają stabilny trend aktywnego rozwoju. Fakt ten potwierdzają statystyki dostarczone przez wiodące firmy w ciągu ostatnich kilku dekad.

Liderzy branży

Obecnie na świecie działa około stu dużych firm produkujących urządzenia do formowania tworzyw sztucznych pod ciśnieniem, surowce i gotowe produkty. Geografia ich rozmieszczenia jest bardzo rozległa, nawet jeśli ich liczba jest mniejsza, biorąc pod uwagę formację filie procesy unifikacji i absorpcji.

Dzisiaj na świecie istnieje kilka stabilnie utworzonych przedsiębiorstw - liderów rynku. Przede wszystkim reprezentują one azjatycką część planety. Wiodące przedsiębiorstwa wytwarzające urządzenia do formowania tworzyw sztucznych pod ciśnieniem i wyrobów gotowych, a także surowce do zaopatrzenia znajdują się w Chinach, na Tajwanie, w Korei Południowej, Singapurze i Japonii. Ich całkowity udział w całkowitej wielkości produkcji mieści się w przedziale 35-45%. Liderzy branży znajdują się w regionie europejskim. Największe przedsiębiorstwa znajdują się w Polsce, na Łotwie, w Czechach, Włoszech, Portugalii i Niemczech. Stanowią one około 25-30% wielkości produkcji. Rosja może zostać odnotowana osobno, biorąc pod uwagę jej położenie geograficzne. Kraj ma kilka wiodących przedsiębiorstw w tej branży.

Elektryczne urządzenie do formowania wtryskowego: zalety i wady

Używane dzisiaj maszyny mają wiele funkcji, które umożliwiają przedsiębiorstwom znaczne rozszerzenie zakresu produkcji i zakresu produktów. Odlewanie tworzyw sztucznych odbywa się za pomocą wtryskarek (TPA). Wyposażenie maszyn z napędem elektrycznym ma wiele zalet w stosunku do hydrauliki. W szczególności:

- Zredukowane zużycie energii. Oszczędności w porównaniu z wtryskiem hydraulicznym wynoszą około 60%.

- Możliwość instalacji i obsługi maszyn w pomieszczeniach do produkcji sterylnych produktów (na przykład urządzeń medycznych). Hydrauliczne wtryskarki nie są odpowiednie do takich celów ze względu na obecność specjalnego układu smarowania.

- Łatwy w obsłudze i zarządzaniu. Ta zaleta osiągnięte dzięki mniejszej liczbie jednostek funkcjonalnych.

- Wysokowydajne elektryczne wtryskarki. Jest to szczególnie ważne przy wytwarzaniu drobnych przedmiotów dla przemysłu medycznego, optycznego lub zegarmistrzowskiego.

- Skrócony interwał iniekcyjny Może to znacznie zwiększyć wydajność.

Wśród niedogodności agregatów, za pomocą których przeprowadza się formowanie wtryskowe, można wyodrębnić ich wyższe koszty. Jednak dostosowanie cen osiąga się poprzez uruchomienie masowej produkcji maszyn.

Aktualne trendy w poprawie wydajności

W celu zwiększenia wydajności i stopnia wykorzystania maszyn, na których przeprowadza się formowanie wtryskowe produktów z różnych materiałów, przede wszystkim skraca się czas cyklu. Ponadto wiele zmian wprowadzanych jest bezpośrednio do samego procesu. W szczególności poprawiają wyniki wtrysku masy i plastyfikacji. Takie usprawnienia są szczególnie ważne w wielu branżach. Na przykład w produkcji preform PET, które wymagają możliwie najkrótszego cyklu. Główni producenci aktywnie rozwijają dziś wprowadzenie złożonych technologii. W ostatnim czasie nastąpiła stopniowa reorientacja do wydania podstawowych instalacji typu modułowego. W ich projekcie przewidziano możliwość poprawy.

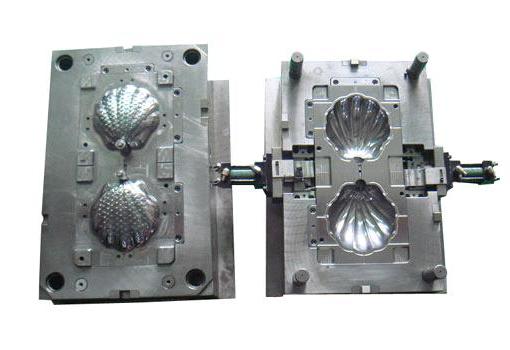

Formy wtryskowe

Elementy te zawsze zasługują na szczególną uwagę. Faktem jest, że koszt formy często osiąga cenę samej maszyny. W związku z tym wzmocnienie ochrony tych elementów jest jednym z podstawowych zadań przedsiębiorstw. Wysokowydajne jednostki hybrydowe i elektryczne, w których formowanie wyrobów z tworzyw sztucznych odbywa się pod ciśnieniem, są wyposażone w aktywne systemy z czujnikami ultradźwiękowymi i piezoelektrycznymi. Takie zabezpieczenie skraca czas reakcji maszyny i pozwala kontrolować stan części z niezwykłą precyzją.

Zewnętrzna jakość produktu

Aby zwiększyć atrakcyjność gotowego produktu, technologia wykorzystywana do formowania wtryskowego tworzyw sztucznych jest stale ulepszana. Nowe metody są okresowo wprowadzane do produkcji. Dzisiaj, na przykład, dekoracja fabryczna, a także formowanie wieloskładnikowe tworzyw sztucznych pod ciśnieniem, stała się dość powszechna. Szczególną uwagę zwraca się na materiały do produkcji, w szczególności rzadkie na terytorium Federacji Rosyjskiej. Należą do nich na przykład termoplastyczne elastomery stosowane w przemyśle motoryzacyjnym, silikony, termoutwardzalne. Ze względu na zastosowanie różnych technologii formowanie wtryskowe odbywa się przy minimalnym zużyciu materiału i czasu. Ponadto innowacyjne metody mogą znacznie zmniejszyć wagę gotowego produktu.

Ekologiczne bezpieczeństwo i jakość

Pozycje te mają zastosowanie zarówno do gotowych produktów, jak i maszyn używanych do odlewania wyrobów z tworzyw sztucznych pod ciśnieniem. Obecność ISO 9001 - certyfikacja jakości - ma szczególne znaczenie dla producentów w procesie poszukiwania dużych i poważnych klientów. Ponadto ważna jest norma środowiskowa ISO 14001. W przypadku braku tych certyfikatów klienci, którzy liczą na długoterminową współpracę, nie zajmą się producentem.

Surowiec

Formowanie wtryskowe z tworzyw sztucznych jest najczęstszą metodą produkcji. Istota tej metody polega na wtryskiwaniu stopionego materiału do przedmiotu obrabianego przy późniejszym chłodzeniu. Granulowane tworzywa termoplastyczne są wykorzystywane jako surowce. Produkty z nich wykonane mogą być następnie poddane recyklingowi. Ponadto powszechnym materiałem jest termoutwardzalny proszek. Podczas przetwarzania zachodzą nieodwracalne reakcje, które prowadzą do powstania nietopliwego produktu. Jego późniejsze przetworzenie jest niemożliwe.

Technologia

Formowanie tworzyw pod ciśnieniem odbywa się poprzez podawanie materiału za pomocą specjalnych kanałów. Po napełnieniu półfabrykatów prasy następuje chłodzenie - krystalizacja. Produkcja może być podzielona na kilka etapów:

- Projektowanie i produkcja formularzy.

- Przygotowanie i rozwój składu surowców, mieszanie materiału z barwnikami i dodatkami. Na tym etapie uwzględniane są wymagania dotyczące gotowych produktów.

- Wybór metody przetwarzania surowców.

- Bezpośrednio formowane wtryskowo.

Specyfika operacji

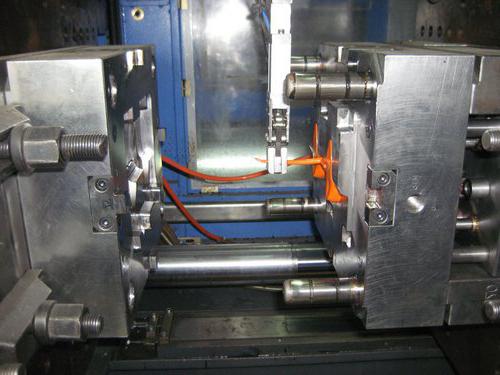

Odlewanie kokilowe powinno odbywać się ściśle według wybranej technologii. Jednocześnie szczególne znaczenie ma dokładne przestrzeganie reżimów czasowych i temperaturowych. Dotyczy to w szczególności końcowego etapu produkcji - krystalizacji. Odlewanie ciśnieniowe odbywa się przy użyciu innej liczby półfabrykatów. Ich liczba będzie zależeć od planu produkcji przedsiębiorstwa, a także od zakresu produktu. Po dostarczeniu surowców, usunięcie gotowego produktu odbywa się za pomocą systemu wyrzutowego. Kontrola temperatury to zazwyczaj woda. Jest on podawany do kanałów chłodzących.

Struktura półfabrykatów prasowych

Formy do odlewania ciśnieniowego to urządzenie do wytwarzania obiektów o różnych konfiguracjach i złożoności. W typowym przedmiocie obrabianym znajduje się matryca (element stały) i stempel (część ruchoma). Płaszczyzny tych części działają jak negatywny odcisk zewnętrznej powierzchni produktu. Producenci często używają wieloczęściowych półfabrykatów. Produkują kilka części jednocześnie. Firma, która profesjonalnie wykonuje odlewanie ciśnieniowe, powinna mieć kilka półfabrykatów dla różnych części. Muszą mieć różne konfiguracje i projekty. Należy zauważyć, że sam proces formowania jest dość skomplikowany i zawsze indywidualny.

Specyfikacje procesu

Odlewanie pod ciśnieniem, jak wspomniano powyżej, przeprowadza się zgodnie z reżimem temperatury. W szczególności podczas przetwarzania surowców kęs jest termostatyczny lub podgrzewany. W pierwszym przypadku operacja jest przeprowadzana, jeśli materiał jest tworzywem termoplastycznym. Temperatura kęsów w tym przypadku nie powinna być wyższa niż krystalizacja lub witryfikacja. Jeśli używany jest termoutwardzalny, forma jest podgrzewana. Jej temperatura powinna być równa poziomowi, przy którym następuje odrzucenie. Ciśnienie podczas odlewania zależeć będzie od projektu formy, lepkości stopionego surowca, rozmiaru gotowych części i układu bramkowania. W procesie wypełniania ubytków stopniowo rośnie. Ciśnienie do 500 MPA zapewnia zmniejszenie naprężenia szczątkowego w surowcu, zwiększenie stopnia orientacji krystalizatorów (polimerów). Przyczynia się to nie tylko do zwiększenia wytrzymałości materiału, ale również dokładniejszego odwzorowania wymiarów części. Nacisk rozkłada się nierównomiernie wzdłuż długości wnęki. Jest to spowodowane wysoką lepkością stopu i jego stosunkowo szybkim wzrostem w procesie chłodzenia.

Prekompresja materiału

Służy do wyrównywania ciśnienia podczas odlewania. Wstępne sprężanie przeprowadza się na instalacji, której blok dysz jest wyposażony w dźwig. Jest zamknięty i surowiec jest przygotowany. Ściskanie stopu następuje w cylindrze materiału do ciśnienia odlewania. Następnie otwiera się zawór i surowiec jest wprowadzany do wnęk. Stopić w wystarczająco dużej ilości wypełnia formy, dodatkowo ogrzewane pod wpływem siły tarcia. W niektórych przypadkach może dojść do mechanicznego zniszczenia materiału. Aby temu zapobiec, szybkość podawania stopu jest ograniczona. Ze względu na wstępne ściskanie czas wypełniania ubytków zmniejsza się 1,5-2 razy. Ponadto droga przejścia materiału wzrasta, aż zamarza. To z kolei umożliwia rzucanie długich i cienkościennych produktów.

Produkcja wyrobów metalowych

Ta produkcja różni się od opisanych powyżej cech technicznych maszyn, składu materiału, zastosowanych technologii. W związku z tym odlewanie aluminium pod ciśnieniem odbywa się na maszynach tłokowych. Urządzenia te są wyposażone w komory wyciskania, które mogą być zimne lub gorące. W tym ostatnim przypadku element znajduje się wewnątrz tygla ze stopem metalu. Zimna komora jest oddzielona od materiału i jest instalowana pionowo lub poziomo. Aluminiowy odlew ciśnieniowy wykonywany jest na w pełni zautomatyzowanych maszynach. Maszyny są wyposażone w sterowanie programowe. Prace związane z dostosowaniem wysiłków związanych z zamykaniem form odlewniczych i szybkością prasowania są przeprowadzane automatycznie. Maszyny mają również system blokowania w przypadku awarii.