Frezarka do drewna DIY. Domowe maszyny CNC do drewna

Drewno jest najstarszym materiałem budowlanym. Ze względu na swoją trwałość, dostępność i łatwość obróbki, był stosowany w budownictwie i życiu codziennym niemal od epoki kamienia.

W Rosji zaczęło się profesjonalne korzystanie z drewna i technologii obróbki drewna na wielką skalę Peter the First. To on przywiózł pierwszą profesjonalną maszynę do drewna z Holandii - stolicę przemysłu stoczniowego.

Maszyny do obróbki drewna

Maszyny do obróbki drewna mają różne cele. Są w stanie wykonać zarówno jedną operację, jak i być wielofunkcyjne. Maszyny są produkowane fabrycznie, ale są też domowe maszyny do drewna.

Większość maszyn jest wielofunkcyjna, oszczędzają miejsce w warsztacie. Często, po prostych manipulacjach z łożem urządzenia, można go łatwo ponownie przeprowadzić w celu wykonania dużej liczby operacji.

Profesjonalna maszyna nie jest tanią przyjemnością, dlatego wielu rzemieślników wykonuje maszynę na drewnie własnymi rękami. Jest to głównie charakterystyczne dla małych warsztatów meblowych.

Niezależnie od tego, jak są profesjonalni, maszyny do obróbki drewna mogą łączyć ograniczoną liczbę technik przetwarzania. Wynika to z faktu, że w niektórych maszynach przedmiot jest nieruchomy, podczas gdy w innych wykonuje ruch obrotowy.

Najłatwiejszą maszynę do drewna można wykonać za pomocą wiertarki. Wrzeciono wiertarki elektrycznej jest zamocowane na nieskomplikowanym profilu stalowym, w którym obrabiany przedmiot jest zaciśnięty. Bęben lub obrotowy zacisk są zainstalowane po przeciwnej stronie. Przetwarzanie odbywa się za pomocą specjalnych narzędzi, które muszą być trzymane za ręce. Ta metoda pozwala na proste, okrągłe szczegóły.

Ogólne informacje o maszynach CNC

Maszyny CNC do drewna wykorzystują komputerowe sterowanie głowicy tnącej. Pozwala to na wysoce precyzyjną produkcję złożonych części. W Internecie sprzedaje się wiele komponentów, za pomocą których można wykonać domowe maszyny do drewna, nawet przy sterowaniu CNC.

Frezarka do drewna

Spośród wielu odmian frezarek tylko nieliczne nadają się do obróbki drewna. W produkcji mebli po prostu nie da się zrobić bez frezowania. Frezarka umożliwia następujące operacje:

- usunięcie kwartału;

- karbować rowki;

- wiercenie;

- tworzenie wgłębień o określonym kształcie i głębokości.

Na przykład, montaż wyposażenia meblowego wymaga wgłębień o dokładnym kształcie i głębokości, frezowanie pozwala bardzo szybko i łatwo osiągnąć wymagane parametry. To, co jest w mocy produkcyjnej, jest bardzo ważne.

Najwygodniejszą i najczęstszą jest frezarka do powierzchni. Taka maszyna jest łatwa do wykonania sama. Maszyna na drewnie, wykonana ręcznie, pozwala zaoszczędzić dużo pieniędzy przy organizacji domowego warsztatu.

Frezarka

Ta maszyna do obróbki drewna przetwarza część za pomocą frezu, który wytwarza ruch obrotowy. Obrabiany przedmiot jest albo sztywno zamocowany, albo podawany do młyna z pożądaną trajektorią.

Frez jest stalowym (często cylindrycznym) narzędziem tnącym, podobnie jak wiertło. W przeciwieństwie do wiertła, całe ciało ma krawędzie tnące. To pozwala jej usunąć drzewo w kilku płaszczyznach w tym samym czasie.

Zarządzanie takim narzędziem może odbywać się w trybie ręcznym, półautomatycznym i automatycznym. Jednostka CNC umożliwia wykonywanie rzeźbionych części z dużą precyzją. Z reguły taka maszyna do drewna jest wykorzystywana w przemyśle, gdy trzeba wykonać dużą partię dokładnych kopii elementów dekoracyjnych.

Frezarka do drewna składa się z następujących części:

- rama łóżka;

- blat stołu;

- wrzeciono;

- zatrzymanie równoległe;

- dające sanie;

- odkurzacz do usuwania wiórów.

Łóżko

Łóżko jest węzłem łączącym, na którym są ustalone wszystkie elementy maszyny. Cała siła struktury zależy od tego elementu.

Blat stołu

Blat - powierzchnia robocza, na której znajdują się wszystkie ograniczniki i dodatkowe urządzenia mocujące. Jakość produkowanych części będzie zależeć od ich jednolitości. Często blat wyposażony jest w sanki paszowe, dzięki którym bardzo wygodnie nanosi się obrabiany przedmiot na młyn.

Wrzeciono

Wrzeciono - jest integralną częścią frezarki. Tego produktu nie można zrobić samodzielnie. Kupiony jest zmontowany z silnikiem elektrycznym. Wrzeciono jest pośrednikiem między napędem elektrycznym a nożem.

Stół produkcyjny do frezowania

Materiały stosowane w produkcji takich narzędzi nie są rzadkie i drogie. Dzięki temu frezarka do drewna kosztuje niewiele pieniędzy. Do tych celów należy stosować odpowiednią laminowaną sklejkę lub płytę wiórową. Wymiary przyszłego stołu są wybierane wyłącznie z własnych potrzeb i wolnej przestrzeni w warsztacie.

Produkcja maszyny rozpoczyna się od złoża urządzenia. Sklejkę z arkusza przecina się piła tarczowa na wymaganych częściach zgodnie z rysunkiem. Łóżko i blat z reguły są jednoczęściowymi częściami i dlatego są produkowane w pierwszej kolejności.

Frezarka do drewna jako główne urządzenie tnące wykorzystuje ręczny młyn. Do tych celów używane są odpowiednie urządzenia, z których z różnych powodów pękają kołki prowadzące.

Młyn ręczny jest ustawiony w pozycji ściśle prostopadłej do blatu stołu. Podnoszenie frezu odbywa się za pomocą standardowego urządzenia. Możesz także tworzyć specjalne narzędzia, które pozwalają zminimalizować czas i wysiłek, aby zmienić głębokość i kąt nachylenia urządzenia.

Ostatnim etapem produkcji jest równoległe urządzenie podpierające. To urządzenie prowadzi część do krawędzi tnącej pod ściśle określonym kątem.

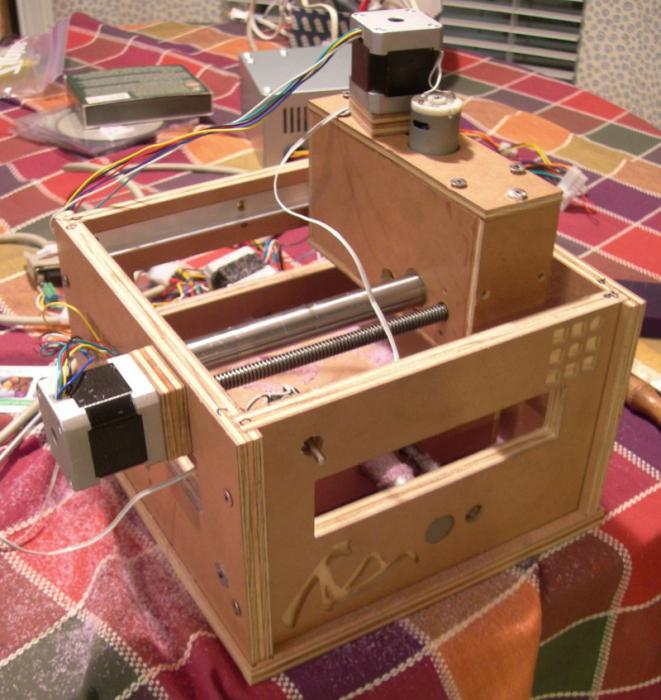

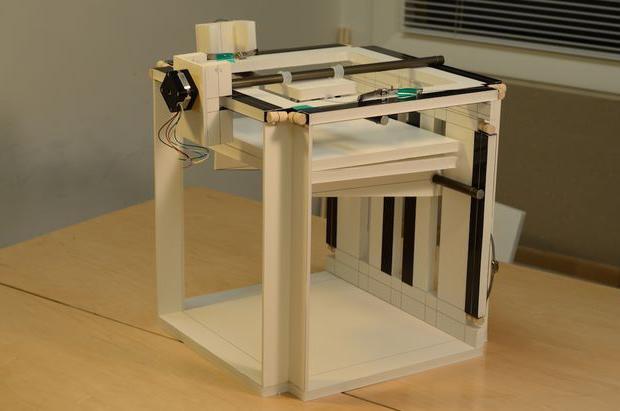

Domowe maszyny CNC do drewna

CNC obrabiarka do drewna jest w stanie wyprodukować części poprzez odcięcie litego drewna w trzech płaszczyznach. Jego praca jest podobna do pracy drukarki 3D.

Jako napęd elektryczny używany jest przeciętny grawer. Jest zamocowany na ruchomych saniach o trzech stopniach swobody. Prowadnice poruszają się za pomocą silników krokowych sterowanych przez specjalne mikroprocesory.

Wytwarzanie części odbywa się na długo przed zamocowaniem przedmiotu obrabianego w maszynie. W specjalnych systemach oprogramowania zbuduj wirtualny model w rzeczywistej skali. Następnie jest on podzielony na płaskie fragmenty, które są obliczanymi współrzędnymi określającymi trajektorię wrzeciona za pomocą obcinarki.

Komputer wykorzystuje specjalną pętlę do przesyłania informacji o współrzędnych do mikroprocesora, który przetwarza je i przesyła polecenia do silników krokowych.

Stworzenie takiej maszyny jest dość skomplikowanym procesem. Komponenty, takie jak silnik krokowy, płyta mikroprocesorowa, pętle transmisji danych, można kupić w sklepach internetowych.

Po zamontowaniu wózka i łóżka zainstalowano sterowniki, które będą sterować silnikami krokowymi w płaszczyźnie i regulować głębokość frezowania. Ostatnim etapem budowy jest kalibracja wszystkich urządzeń.