Precyzyjne odlewanie pod kątem inwestycji w domu: technologia, zalety i wady

Odlewanie inwestycyjne (LVM) to proces przemysłowy, który jest również nazywany odlewaniem lub odlewaniem wosku. Formularz zwija się po usunięciu produktu. Modele wytapiane są szeroko stosowane w inżynierii i odlewach artystycznych.

Zakres

Cechy procesu technicznego pozwalają na zastosowanie metody LVM w szerokim zakresie: od dużych przedsiębiorstw po małe warsztaty. Możliwe jest również wykonywanie odlewania inwestycyjnego w domu, do celów osobistych i komercyjnych, w celu produkcji figur, pamiątek, zabawek, części wzorów, biżuterii. Niemal wszystkie metale mogą być użyte jako wypełniacz:

- stal (stopowa i węglowa);

- stopy nieżelazne;

- żeliwo;

- metale szlachetne;

- stopy, których nie można obrabiać.

Jednak technologia jest uniwersalna - całkiem możliwe jest tworzenie stosunkowo dużych struktur o złożonych kształtach. Aby ułatwić proces, używają specjalistycznego sprzętu do odlewania inwestycyjnego i modelowania 3D za pomocą wyspecjalizowanych programów.

Odlewanie ceramiczne

W zależności od wymagań dla produktów wykorzystujących inną, najbardziej odpowiednią technologię. Precyzyjne odlewanie metodą inwestycyjną (TLVM) pozwala uzyskać najbardziej skomplikowaną konfigurację odlewu z wysoką precyzją, przy minimalnej grubości ścianki i chropowatości powierzchni. W przypadku TLVM model woskowy zanurza się w ciekłej mieszaninie opartej na ceramice. Mieszanina ceramiczna wysycha i tworzy powłokę formy odlewniczej. Ten proces powtarza się, aż do osiągnięcia pożądanej grubości. Wosk jest następnie usuwany w autoklawie. Jednak metoda ta charakteryzuje się wysokimi kosztami, czasem trwania procesu technologicznego, uwalnianiem szkodliwych substancji w obszarze produkcji oraz zanieczyszczeniem środowiska przez resztki ceramicznych form.

Przesyłanie z HTS

W wielu przypadkach, gdy wykonuje się prace domowe w domu, niska chropowatość nie jest wymagana dla odlewów o złożonej konfiguracji, a dla wielu odlewów artystycznych powierzchnia o jednolitej szorstkości jest nie tylko dopuszczalna, ale stanowi rozwiązanie konstrukcyjne. W takim przypadku wskazane jest zastosowanie odlewania inwestycyjnego.

Technologia opracowana dla produktów, które nie wymagają gładkich powierzchni jest dość prosta. Taką powierzchnię można uzyskać przez odlewanie do form z mieszanek do hartowania na zimno (HTS). Ten proces jest znacznie prostszy, tańszy i czystszy dla środowiska.

Jednak ta metoda odlewania inwestycyjnego nie pozwala na produkcję złożonych odlewów z wykorzystaniem modeli odlewów inwestycyjnych. Wynika to z faktu, że podczas pocenia się postaci znaczna część składu modelu pozostaje w jamie formy i może być usunięta jedynie przez kalcynowanie. Świecące, to znaczy ogrzewające do temperatury zapłonu, kompozycja modelu prowadzi do zniszczenia żywicznego spoiwa XTC. Kiedy metal zostaje wlany do formy wraz z resztkami składu modelu, następuje ich spalanie, co prowadzi do uwolnienia metalu z formy.

Wykorzystanie płynnych mieszanin

Aby wyrównać wady technologii HTS w produkcji niektórych rodzajów odlewów, można odlewać w ciekłych szklanych mieszaninach ciekłym katalizatorem (LCS LC). Te mieszanki o zawartości ciekłego szkła w ilości 3-3,5% i katalizator około 0,3% wagowych bazy piasku zaczęto stosować na całym świecie we wczesnych latach 80-tych i nadal są używane do dzisiaj. Zgodnie z danymi z badań mieszanki te, w przeciwieństwie do CSH pierwszej generacji, wyróżniają się czystością ekologiczną, dobrym wybijaniem i nieznacznym spalaniem odlewów.

Odlewanie w wosku: technologia

Proces LVM obejmuje operacje przygotowywania kompozycji modeli, wykonywania modeli odlewów i systemów bramkowania, wykańczania i kontrolowania wielkości modeli oraz dalszego łączenia w bloki. Modele z reguły są wykonane z materiałów, które reprezentują wieloskładnikowe kompozycje, kombinacje wosków (mieszanka parafinowo-stearynowa, naturalne woski stałe itp.).

Przy wytwarzaniu kompozycji modelowych zużywa się do 90% powrotu, zbieranego podczas topienia modeli woskowych z form. Powrót składu modelu powinien być nie tylko odświeżany, ale także okresowo odnawiany.

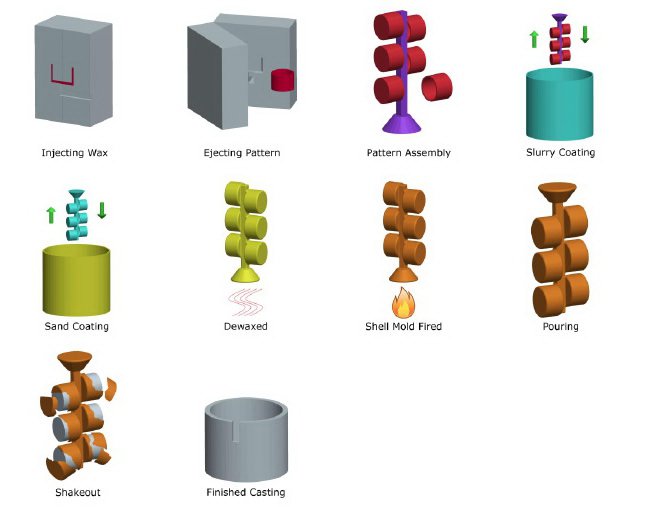

Modele produkcyjne składają się z sześciu etapów:

- przygotowanie formy;

- wprowadzenie do składu modelu wnęki;

- utrzymując model do utwardzenia;

- demontaż i usuwanie modelu;

- chłodzenie do temperatury pokojowej.

Cechy technologiczne

Istotą LVM jest to, że model silikonowy lub woskowy jest topiony z obrabianego przedmiotu przez ogrzewanie, a pusta przestrzeń jest wypełniona metalem (stopem). Technologia procesowa ma wiele funkcji:

- Przy wytwarzaniu piasku formierskiego powszechnie stosuje się zawiesiny składające się z ogniotrwałych materiałów drobnoziarnistych utrzymywanych razem z roztworem środka wiążącego.

- Do nalewania metali (stopów) stosuje się jednoczęściowe formy, które są otrzymywane przez nałożenie ogniotrwałej powłoki na model, suszenie go z dalszym stopieniem modelu i kalcynowanie formy.

- Jednorazowe modele są stosowane do odlewów, ponieważ są niszczone w procesie wytwarzania form.

- Dzięki drobnoziarnistym ogniotrwałym materiałom pylistym zapewniona jest dostatecznie wysoka jakość powierzchni odlewów.

Korzyści LVM

Zalety odlewania inwestycyjnego są oczywiste:

- Wszechstronność. Do odlewania produktów można używać dowolnych metali i stopów.

- Uzyskiwanie konfiguracji o dowolnej złożoności.

- Wysoka czystość powierzchni i dokładność produkcji. Pozwala to na zmniejszenie o 80-100% późniejszej kosztownej obróbki metalu.

Wady LVM

Pomimo wygody, wszechstronności i przyzwoitej jakości produktów nie zawsze zaleca się stosowanie odlewania inwestycyjnego. Wady wynikają głównie z następujących czynników:

- Czas trwania i złożoność procesu odlewania.

- Drogie materiały do formowania.

- Świetne obciążenie dla środowiska.

Przykład wytworzenia produktu w domu: etap przygotowawczy

Odlewanie domowe w domu nie wymaga dogłębnej znajomości hutnictwa. Na początek przygotujemy model, który chcemy powtórzyć w metalu. Gotowy produkt będzie używany jako układ. Ponadto postać może być wykonana niezależnie od gliny, rzeźbiona plastelina, drewno, tworzywa sztuczne i inne gęste tworzywa sztuczne.

Zamontuj model wewnątrz zaciśnięty za pomocą zacisków lub składanej obudowy. Wygodne jest użycie przezroczystego plastikowego pudełka lub specjalnej formy. Do wypełnienia formy używamy silikonu: zapewni doskonałe detale, wnikając w najmniejsze pęknięcia, dziury, zagłębienia i tworzy bardzo gładką powierzchnię.

Drugi etap: wypełnienie silikonowe

Jeśli wymagane jest precyzyjne odlewanie, nie można obejść się bez płynnej gumy, aby uzyskać formę. Silikon przygotowuje się zgodnie z instrukcją, mieszając różne składniki (zwykle dwa) i następnie ogrzewając. Aby usunąć najmniejsze pęcherzyki powietrza, zaleca się umieszczenie zbiornika z płynną gumą na 3-4 minuty w specjalnym przenośnym aparacie próżniowym.

Napełnij gotowy płynny kauczuk w pojemniku modelem i ponownie przeprowadź próżnię. Do późniejszego utwardzania silikonu potrzeba czasu (zgodnie z instrukcją). Zastosowane materiały przezroczyste (pojemniki i sam silikon) umożliwiają obserwację procesu formowania.

Zdejmij gumę zaciśniętą za pomocą modelu wewnątrz zbiornika. Aby to zrobić, zwolnij zacisk (obudowę) i oddzielić dwie połówki pudełka - silikon łatwo odsunąć od gładkich ścian. Całkowite zestalenie ciekłej gumy zajmie 40-60 minut.

Trzeci etap: wykonanie modelu woskowego

Odlewanie odlewnicze polega na topieniu materiału topliwego i zastępowaniu przestrzeni utworzonej przez stopiony metal. Ponieważ wosk łatwo się topi, używamy go. Oznacza to, że następnym zadaniem jest wykonanie woskowej kopii oryginalnego modelu. Do tego potrzebna była gumowa forma.

Ostrożnie wyciąć silikonowy blank i wyciągnąć model. Tutaj jest mały sekret: aby później precyzyjnie połączyć kształt, zaleca się, aby nacięcie nie było gładkie, ale zygzakowate. Załączone części formularza nie będą się poruszać w płaszczyźnie.

Wypełnij przestrzeń w silikonowej formie ciekłym woskiem. Jeśli produkt jest przygotowany dla siebie i nie wymaga precyzyjnego kojarzenia części, można wlać wosk oddzielnie do każdej połówki, a następnie, po zestaleniu, połączyć obie części. Jeśli konieczne jest dokładne powtórzenie sylwetki modelu, połówki gumy są połączone, przymocowane, a gorący wosk jest pompowany do powstałej pustki za pomocą wtryskiwacza. Gdy wypełnia całą przestrzeń i twardnieje, demontujemy formę silikonową, wyjmujemy model woskowy i naprawiamy wady. Będzie służyć jako prototyp gotowego wyrobu metalowego.

Czwarty etap: odlewnictwo

Teraz należy utworzyć odporną na ciepło, trwałą warstwę z zewnętrznej powierzchni figurki wosku, która po stopieniu wosku stanie się formą stopu metalu. Wybierz metodę odlewania inwestycyjnego za pomocą mieszaniny krystobalitu (modyfikowany kwarc).

Tworzymy model w metalowej kolbie cylindrycznej (urządzenie utrzymujące mieszankę do formowania po zagęszczeniu). Zainstalować lutowany model w formie za pomocą układu wlewowego i zalać mieszankę na bazie krystobalitu. Aby wypchnąć kieszenie powietrzne, umieszczamy je w urządzeniu wibro-próżniowym.

Ostatni etap

Gdy mieszanina jest zagęszczana, pozostaje stopić wosk i wlać metal do pustej przestrzeni. Proces odlewania odlewu inwestycyjnego w domu najlepiej wykonywać przy użyciu stopów topiących się w stosunkowo niskich temperaturach. Silikon odlewniczy (krzem + aluminium) jest idealny. Materiał jest trwały i twardy, ale delikatny.

Po wylaniu stopionego siluminu czekamy, aż stwardnieje. Następnie usuwamy produkt z wykopu, usuwamy wlew i oczyszczamy go z resztek mieszanki do formowania. Przed nami - prawie gotowa część (zabawka, pamiątka). Dodatkowo można go szlifować i polerować. Jeśli szczątki odlewni są mocno osadzone w rowkach, należy je usunąć wiertarką lub innym narzędziem.

Odlewanie inwestycyjne: produkcja

Trochę inaczej przeprowadza się LVM do wytwarzania krytycznych części o złożonym kształcie i (lub) cienkich ściankach. Odlewanie gotowego produktu metalowego może trwać od tygodnia do miesiąca.

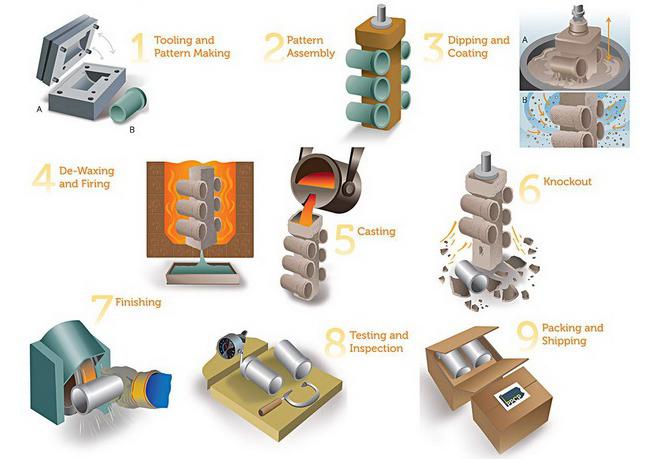

Pierwszym krokiem jest woskowanie formy. W przedsiębiorstwach często wykorzystuje się aluminiową formę (analog formy silikonowej, o której mowa powyżej) - wnękę o kształcie części. Na wyjściu otrzymuje się model woskowy, który jest nieco większy niż końcowa część.

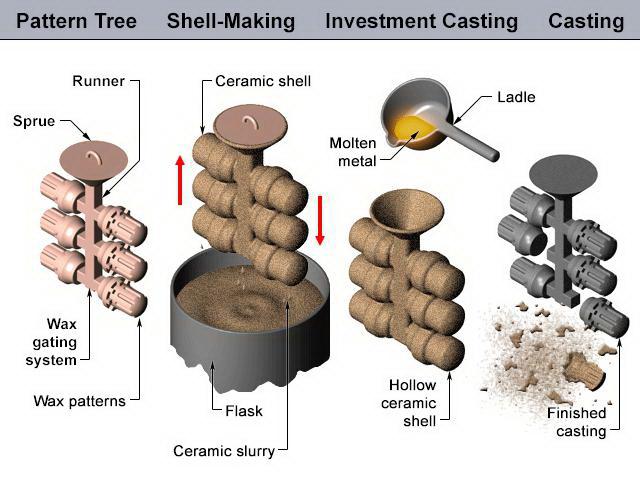

Ponadto model posłuży za podstawę dla formy ceramicznej. Powinien być również nieco większy niż końcowa część, ponieważ metal ulegnie skurczeniu po schłodzeniu. Następnie za pomocą gorącej lutownicy lutowany jest specjalny system bramkowania (również z wosku) do modelu woskowego, wzdłuż którego gorący metal wleje się do gniazda formy.

Wykonanie formy ceramicznej

Następnie strukturę woskową zanurza się w ciekłym ceramicznym roztworze, zwanym poślizgiem. Odbywa się to ręcznie w celu uniknięcia wad odlewu. W celu uzyskania wytrzymałości na poślizg warstwa ceramiczna jest wzmacniana przez natryskiwanie drobnego piasku cyrkonowego. Dopiero po tym, element jest "zaufany" przez automatykę: specjalne mechanizmy kontynuują krok po kroku proces natryskiwania grubszego piasku. Prace trwają do momentu, aż warstwa twarda keramo-piaszczysta osiągnie określoną grubość (zwykle 7 mm). W przypadku zautomatyzowanej produkcji zajmuje to 5 dni.

Casting

Teraz kęs jest gotowy do stopienia wosku z formy. Umieszcza się go na 10 minut w autoklawie wypełnionym gorącą parą. Wosk jest stopiony i całkowicie spływa z powłoki. Na wyjściu otrzymujemy ceramiczną formę, która całkowicie powtarza kształt części.

Gdy twardnieje piasek keramowy, utwardza się go za pomocą odlewu inwestycyjnego. Wstępną formę ogrzewano przez 2-3 godziny w piekarniku, aby nie pękała podczas zalewania do 1200 ° C metale (stopy).

Stopiony metal wchodzi do gniazda formy, które następnie pozostawia się do schłodzenia i utwardza stopniowo w temperaturze pokojowej. Schładzanie aluminium i jego stopów trwa 4 godziny, 4-5 godzin dla stali (żeliwo).

Wykończenie

Właściwie casting inwestycyjny kończy się tutaj. Po zestaleniu metalu obrabiany przedmiot umieszcza się w specjalnej maszynie wibracyjnej. Ceramiczna baza pęka i kruszy się dzięki delikatnym wibracjom, podczas gdy metalowy produkt nie zmienia swojego kształtu. Następnie następuje końcowe przetwarzanie kęsów metalowych. Najpierw odciąga się metalowy system odlewania, a miejsce jego kontaktu z główną częścią jest dokładnie szlifowane.

Wreszcie, kontrolerzy sprawdzają, czy wymiary produktu odpowiadają wymiarom określonym na rysunku. Części aluminiowe są mierzone na zimno (w temperaturze pokojowej), części stalowe są wstępnie podgrzewane w piecu. Eksperci używają różnych narzędzi do testowania i pomiaru: od prostych szablonów po złożone systemy elektroniczne i optyczne. W przypadku ujawnienia rozbieżności w parametrach, przedmiot jest wysyłany do przeglądu (wada możliwa do usunięcia) lub do przetapiania (małżeństwo niewymienialne).

System sprue

Projekt systemu bramkowania odgrywa wiodącą rolę w LVM. Wynika to z faktu, że spełnia on trzy funkcje:

- W produkcji obudów form odlewniczych i bloku modeli, systemy bramkowania są konstrukcjami wsporczymi, które utrzymują powłokę i modele.

- Poprzez system kanałów wlewu ciekły metal wlewa się do odlewu po odlaniu.

- Podczas hartowania system pełni funkcję zysku (element podający, kompensujący skurcz metalu).

Rzucanie powłoki

W procesie LVM kluczem jest tworzenie warstw kształtu powłoki. Proces tworzenia powłoki jest następujący. Na powierzchni bloku modeli, najczęściej poprzez zanurzanie, nakłada się ciągłą cienką warstewkę zawiesiny, którą następnie posypuje się piaskiem. Zawiesina, przylegająca do powierzchni modelu, dokładnie odtwarza jego kształt, a pył szlifierski jest osadzony w zawiesinie, zwilżony przez nią i utrwala skład w postaci cienkiej warstwy wierzchniej (pierwszej lub roboczej). Niepracująca chropowata powierzchnia skorupy utworzona z piasku kwarcowego sprzyja dobrej przyczepności następnych warstw zawiesiny do poprzednich.

Ważnymi wskaźnikami określającymi wytrzymałość formy są lepkość i płynność zawiesiny. Lepkość można regulować wprowadzając pewną ilość wypełniacza (pełność). Jednocześnie, wraz ze wzrostem pełności kompozycji, zmniejsza się grubość międzywarstw roztworu środka wiążącego pomiędzy cząstkami proszku, zmniejsza się skurcz i powodowane przez nie negatywne skutki, a także właściwości wytrzymałościowe formy skorupy.

Użyte materiały

Materiały do produkcji płaszcza dzielą się na następujące grupy: materiały podstawowe, spoiwa, rozpuszczalniki i dodatki. Pierwsze są sproszkowane, służą do przygotowania zawiesin i piasków przeznaczonych do zraszania. Są to kwarc, szamot, cyrkon, magnezyt, szamot wysokotłuszczowy, elektrokorund, hromomagnesit i inne. Kwarc jest szeroko stosowany. Niektóre materiały bazowe powłoki są przygotowywane w postaci gotowej do użycia, podczas gdy inne są wcześniej suszone, kalcynowane, mielone, przesiewane. Istotną wadą kwarcu są jego polimorficzne przekształcenia, które zachodzą wraz z temperaturą i towarzyszy im gwałtowna zmiana objętości, prowadząca ostatecznie do pękania i zniszczenia skorupy.

Gładkie podgrzewanie form w celu zmniejszenia prawdopodobieństwa pękania, które przeprowadza się w wypełniaczu pomocniczym, przyczynia się do wydłużenia czasu trwania procesu technologicznego i dodatkowych kosztów energii. Jedną z możliwości zmniejszenia pęknięć podczas kalcynacji jest zastąpienie sproszkowanego piasku kwarcowego jako wypełniacza zdyspergowanym piaskiem kwarcowym o składzie wielofrakcyjnym. Jednocześnie poprawia się właściwości reologiczne zawiesiny, zwiększa się odporność na pękanie form i zmniejsza się wada blokad i rozpad skorupy.

Wniosek

Metoda LVM stała się powszechna. Służy do produkcji skomplikowanych części w inżynierii mechanicznej, w produkcji broni, hydrauliki, pamiątek. Do produkcji biżuterii wykonanej z metali szlachetnych za pomocą odlewu biżuterii na odlewach inwestycyjnych.