Połączenia gwintowane. Gwintowany stół połączeniowy

We wszystkich gałęziach przemysłu złącza wtykowe części technicznych wykonanych z profili gwintowanych (trapezowych, trójkątnych, półokrągłych, prostokątnych itp.) Znalazły szerokie zastosowanie. Podstawą gwintowania jest zasada helisy. Jeśli rowek jest przecinany na powierzchni stożka lub cylindra, wówczas krawędź tnąca narzędzia tworzy powierzchnię śrubową, której płaszczyzna zależy od kształtu krawędzi tnącej. Tworzenie spiralnego występu można sobie wyobrazić jako ruch kwadratu, trapezu, trójkąta wzdłuż powierzchni stożka lub cylindra, tak aby wszystkie punkty poruszały się wzdłuż spirali.

Rodzaje połączeń gwintowanych i ich przeznaczenie

Gwintowany jest gwintem łączącym dwóch części, z których jedna ma zewnętrzną, a druga wewnętrzną. Zgodnie z operacyjnym zastosowaniem związku, istnieją specjalne i ogólne aplikacje wykorzystywane do łączenia jednego rodzaju elementów określonego mechanizmu. Gwint uzyskany na zewnętrznej powierzchni cylindrycznej nazywany jest zewnętrzną (konwencjonalną śrubą), a powstająca na wewnętrznej cylindrycznej powierzchni jest nazywana wewnętrzną (nakrętka konwencjonalna). Gwintowane połączenia części są szeroko stosowane w inżynierii mechanicznej (w najnowocześniejszym transporcie ponad 60% wszystkich elementów jest gwintowanych). Pierwsza grupa obejmuje:

- łączniki (calowe, metryczne), które służą do odłączanego połączenia części maszyn;

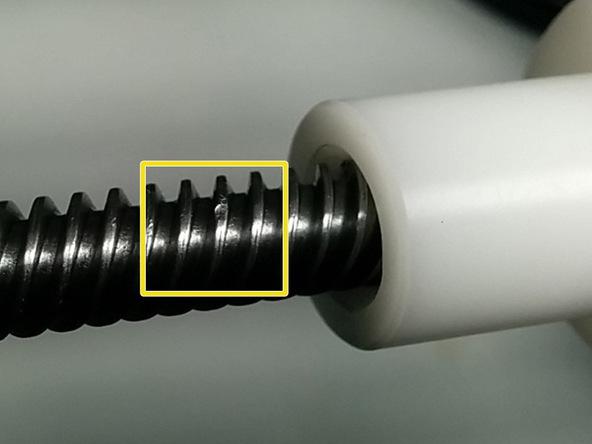

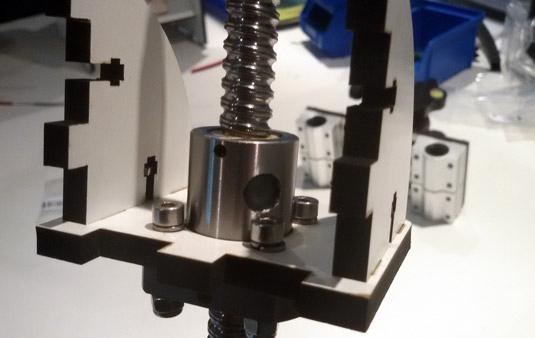

- kinematyczne (prostokątne i trapezowe), które są używane do śrub wrzecionowych, stołów do urządzeń pomiarowych i śrub do obróbki obrabiarek itp., których głównym wymaganiem jest zapewnienie dokładnego ruchu przy najmniejszym tarciu;

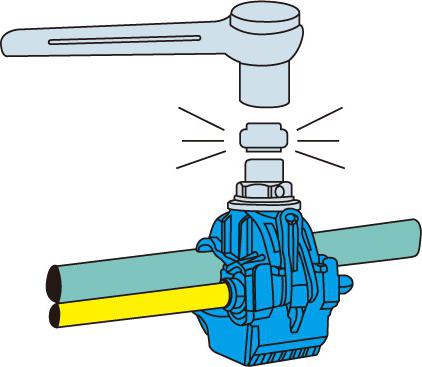

- wzmocnienie i rura (rura stożkowe, stożkowe, cylindryczne i metryczne), stosowane do zaworów i rurociągów do różnych celów, których głównym zadaniem jest tworzenie szczelności połączeń.

Profil przekroju połączeń gwintowych jest podzielony na ciąg, trójkątny, okrągły trapezoidalny i prostokątny. W kierunku zwojów dzielą się na prawo (skręcane zgodnie z ruchem wskazówek zegara) i lewo (skręcane przeciwnie do ruchu wskazówek zegara). Według liczby zdarzeń połączenia gwintowe są podzielone na wiele i pojedyncze. Charakterystyki dotyczą wszystkich połączeń gwintowanych. GOST 9150-81 ustanawia dla nich wyłącznie profil nominalny.

Główne parametry połączeń gwintowanych

Główne parametry to:

- d (D) jest zewnętrzną średnicą, której gwint jest konwencjonalnie oznaczony;

- d1 (D1) - wewnętrzna średnica śruby (nakrętki);

- d2 (D2) to średnia średnica, to znaczy średnica cylindra, która jest współosiowa z gwintem;

- Stopień P odpowiada odległości między sąsiednimi identycznymi (lewymi lub prawymi) krawędziami bocznymi profilu w kierunku równoległym do osi gwintu;

- t-stroke, który odpowiada względnemu ruchowi podłużnemu za jeden obrót śruby (nakrętka) i jest równy iloczynowi kroku o liczbę zdarzeń, t = P · n; dla wkrętów 2 i 3-krotnych, przy jednoczesnym nawijaniu 2 i 3 drutów o określonym rozmiarze, skok wynosi odpowiednio 2P, dla śruby 2-drogowej i 3P dla śruby 3-drogowej;

- α to kąt profilu, przydatność gwintu określa kąt nachylenia boków równy symetrycznemu gwintowanemu α / 2.

Gwint metryczny

Metryczne połączenia gwintowe o każdej średnicy w zakresie 1-600 mm mogą być wykonywane w kilku krokach. Jednak nie powinny one być większe niż 6 mm. Duże stopnie są dostępne tylko w przypadku gwintów o średnicy 1-68 mm. Są używane, gdy konieczne jest podłączenie dużych części. Ponadto, istnieje wiele małych kroków, które są podejmowane z częściami cienkościennymi i ograniczoną długością skręcania, aby zwiększyć wytrzymałość i właściwości samozatrzymania pod obciążeniem wibracjami. A także w przypadkach, gdy konieczne jest uzyskanie małych ruchów osiowych przy znacznych kątach obrotu (na przykład śrub mikrometrycznych urządzeń). Długość skrętu z małymi krokami jest zmienna i waha się od 0,3 do 2d. GOST 8724-81 zawiera wszystkie wskazówki dotyczące dostępności i korzyści. gwint metryczny (tabela).

Tabela "Wymiary i kroki wątków metrycznych" została pokazana poniżej.

| Średnice, d, d, mm | Kroki P mm | ||||||||||

| 1. wiersz | Drugi rząd | Trzeci rząd | duży | mały | |||||||

| 4 | 3 | 2 | 1.5 | 1,25 | 1 | 0,75 | 0,5 | ||||

- 12 - - 16 | - - 14 - - | 11 - - 15 - | (1.5) 1,75 2 - 2 | - - - - - | - - - - - | - - - - - | - 1.5 1.5 1.5 1.5 | - 1,25 1,25 - - | 1 1 1 (1) 1 | 0,75 0,75 0,75 0,75 | 0,5 0,5 0,5 0,5 |

Oznaczenie połączeń gwintowych na rysunkach

Przy oznaczaniu związków na rysunkach wszystkich dziedzin budownictwa, przemysłu i inżynierii, zgodnie z GOST 2311-68, przyjmuje się je jako konwencjonalność, gdy linie w postaci śruby zastępuje się dwiema liniami - ciągłą cienką i solidną główną. W takim przypadku wzór wątków wewnętrznych i zewnętrznych ma następujące cechy:

- Rysunek połączeń gwintowanych wewnętrznych przedstawia główne ciągłe cienkie linie na średnicy zewnętrznej i ciągłe linie na wewnętrznej. Cięcie wyświetlane jako niewidoczne jest wskazywane przez przerywane cienkie linie o tej samej grubości wzdłuż wewnętrznej i zewnętrznej średnicy.

- Rysunek połączeń gwintowanych zewnętrznych przedstawia ciągłe linie ciągłe na średnicy zewnętrznej i ciągłe cienkie - od wewnątrz. Oznaczenie nici pokazuje rodzaj gwintu, średnicę nominalną, skok (jeśli ma mały skok), kierunek cięcia (jeśli jest w lewo), marginesy tolerancji (tabela).

Tabela połączeń śrubowych pokazana jest poniżej.

| Symbol typu gwintu | Wymiary pokazane na rysunku | Przykłady oznaczania gwintów | |

| Metryczne z dużym krokiem, GOST 8724-81 (ST SEV 181-75) | M | Średnica zewnętrzna, mm | M10-6H; M36-7M; M10LH-6H |

| Metryczne z małym krokiem, GOST 8724-81 (ST SEV 181-75) | M | Średnica zewnętrzna i skok, mm | M64 * 2-7H |

| Dane dla średnic mniejszych niż 1 mm (co godzinę), GOST 900-73 | M | Średnica zewnętrzna, mm | M0,6 |

| Trapezoid, GOST 24738-81 (ST SEV 1181-79) | Tr | Zewnętrzna średnica i wysokość, mm i numer GOST | Tr36 * 6-6H, GOST 25738-81 |

| Trwałe, GOST 10177-82 (ST SEV 1181-79) | S | Średnica zewnętrzna i skok, mm | S80 * 16-4H |

Rura cylindryczna GOST 6357-81 (CT SEV 1157-78) | G | Symbol średnicy nici w calach | G21 / 2-A |

Rurka stożkowa, GOST 6211-69 (CT SEV 1115-78) | R | Symbol średnicy nici w calach i liczba GOST | R3 / 4, GOST 6211-81 (zewnętrzny) R3 / 4, GOST 6211-81 (wewnętrzny) |

| Ostatni cal z kątem profilu 60 ", GOST 6111-52 | K | Oznaczenie średnicy gwintu w calach i numer GOST | K3 / 4 ", GOST 6111-52 |

Wskaźniki do kontroli gwintowanych śrub i nakrętek

Kalibry kontrolujące ważność cylindrycznych połączeń gwintowych działają jako zestaw sztywnych środków, które monitorują ważność nici. Ich zaletą jest to, że zapewniają całkowitą zamienność cięcia skręconych części. Wszystkie kalibry są podzielone na dwie główne grupy: dla zewnętrznego i wewnętrznego wątku. Zgodnie z zasadą konstrukcji, są one podzielone na nieprzekraczalne i ciągłe, z których każdy kontroluje pola tolerancji granicznej, i zgodnie z kształtem powierzchni, gwintowane i gładkie. Połączenia gwintowe z pełnoprofilowym przepływomierzem mają kontur nominalnego profilu i parametry wykonane z wysoką dokładnością.

Do testowania różnych otworów stosowane są gwintowane zatyczki przepustowe (P-PR i PR), które sterują zewnętrzną i średnią średnicą oraz nieprzekraczalnymi gwintowanymi wtykami (NO), które kontrolują górną granicę średniej średnicy. W przypadku kontroli skrajni, cięcie jest uważane za odpowiednie, jeśli skrajnia pasowania jest skręcona z częścią wzdłuż całego jego cięcia, a wskaźnik nieprzedłużenia jest skręcony z częścią nie większą niż dwa gwinty. Gładkie, bez pęknięć i ciągłe wtyczki są również używane do kontroli wewnętrznej wielkości gwintowanego otworu.

Do testowania różnych otworów stosowane są gwintowane zatyczki przepustowe (P-PR i PR), które sterują zewnętrzną i średnią średnicą oraz nieprzekraczalnymi gwintowanymi wtykami (NO), które kontrolują górną granicę średniej średnicy. W przypadku kontroli skrajni, cięcie jest uważane za odpowiednie, jeśli skrajnia pasowania jest skręcona z częścią wzdłuż całego jego cięcia, a wskaźnik nieprzedłużenia jest skręcony z częścią nie większą niż dwa gwinty. Gładkie, bez pęknięć i ciągłe wtyczki są również używane do kontroli wewnętrznej wielkości gwintowanego otworu.

Aplikacja kalibru

Wtyczki z wkładkami są głównym rodzajem gwintowanych wtyków, mają zwężający się trzpień. Są one wykonane w średnicy od 1 do 50 mm. Uszczelnienie połączeń gwintowych o średnicy zewnętrznej od 50 do 100 mm odbywa się w postaci dysz przymocowanych na końcach plastikowego uchwytu za pomocą śrub. Gwinty zewnętrzne są badane z gwintowanymi pierścieniami wykonanymi w średnicy od 1 do 100 mm. Pierścienie przechodzące są przecinane na całej szerokości pierścienia. Ich zewnętrzna powierzchnia toczy się. Pierścienie nieprzejezdne mają skrócone nitki (pozostawiając tylko dwa lub trzy zwoje ze skróconymi gwintami). Tworzą charakterystyczny rowek w środku zewnętrznej, radełkowanej cylindrycznej powierzchni pierścienia.

Narzędzia do pomiaru parametrów nici

Mikrometr z wkładkami jest głównym urządzeniem do pomiaru średniej średnicy cięcia w inżynierii mechanicznej (często nazywane jest "mikrometrem rifled"). W celu obliczenia połączeń gwintowych stosuje się definicję, w której średnia średnica gwintu jest długością między równoległymi bokami cewek usytuowanych po przeciwnych stronach osi skrawania i mierzoną prostopadle do osi skrawania.

Różnica między mikrometrem a gładkim mikrometrem MK polega na tym, że na końcach jego pięty i mikro-śrubowych otworów są wykonane wstawki. Kiedy urządzenie jest pokryte prawdziwymi wkładkami gwintowymi, stożkowa wkładka pasuje do wgłębień, a pryzmatyczna zakrywa zwojem. W tym układzie odczyt na wadze bębna i trzpienia daje wielkość średniej średnicy mierzonej części.

Mikrometr z wkładkami ma cenę podziału = 0,01 mm. Zakres pomiarowy - 25 mm i granice pomiaru: 0-25; 25-50 i tak dalej, do 325-350 mm.

Mikrometr od 0 do 25 mm jest montowany na "0" z nakrętkami wraz z wkładkami podniesionymi do ogranicznika, a mikrometry do pomiaru wielkości powyżej 25 mm są instalowane na dolnym limicie pomiaru za pomocą miar montażowych przymocowanych do każdego urządzenia. Wkładki do pomiaru średniej średnicy są mocowane parami do każdego mikrometru: pryzmatyczny i stożkowy. Wielkość powierzchni pomiarowych każdej pary zależy od skoku gwintu. Błąd pomiaru przy pomocy mikrometru z wkładkami wynosi od 0,025 do 0,20 mm.

Pomiar środkowej nici metodą trzech drutów

Pomiar średniej średnicy za pomocą drutów jest znacznie dokładniejszy niż mikrometr z wkładkami. Rozmiar drutu dobiera się tak, aby druty formujące dotykały powierzchni śruby w obszarze rzeczywistej średniej średnicy d2. Największa średnica drutu dla gwintu metrycznego to dnp = 0,577P. Ponowne obliczenie wielkości M na rozmiar średniej średnicy d2 dla gwintu metrycznego oblicza się za pomocą wzoru d2 = M-1,438dnp (metoda pomiaru jest pośrednie).

Druty do pomiaru średniej średnicy są wytwarzane przez przemysł narzędziowy, uwalniając je w zestawach po 3 sztuki. Wymiary nominalne drutów zależą od wysokości i zakresu od 0.101 do 3.464 mm. Dopuszczalne odchylenia średnicy drutu od nominalnej wielkości ± 0,5 mikrona. Odchylenie formy mieści się w granicach tolerancji rozmiaru przewodów. Szczególnie ściśle kontrolowane cięcie powierzchni drutu. Błąd pomiaru średniej średnicy przy użyciu trzech drutów jest mały i wynosi 1,5-2 mikrona. Średnią średnicę kołków pomiarowych pracujących i sterujących mierzy się tylko za pomocą trzech drutów.

Instrumentalny mikroskop pomiarowy

Wykorzystano dwa modele mikroskopów instrumentalnych: BMI i MMI. Oba są tworzone według tego samego schematu i różnią się od siebie przede wszystkim pod względem wymiarów ogólnych, akcesoriów i granic pomiarowych. Urządzenia umożliwiają pomiar wszystkich głównych elementów zewnętrznego profilu gwintu, gwintowanych manometrów, gwintowników, różnych noży i innych narzędzi. Mierząc w polarnych lub prostokątnych współrzędnych na mikroskopach, sprawdzana jest również siła połączenia gwintowego, wymiary i kontur wskaźników i części o złożonym kształcie, kształtowe frezy, kształtowe frezy, formowane części matryc i form, szablony itp. Wszystkie pomiary na mikroskopie wykonywane są metodą bezstykową.

O sposobie wytwarzania samozaciskowych połączeń gwintowych

Wiadomo, że istniejące połączenia gwintowe i gwintowe są wykonane przy użyciu specjalnie opracowanych i wystandaryzowanych narzędzi. Często wymaga to odpowiedniego sprzętu i odbywa się zgodnie z istniejącą metodą cięcia. Jednak znane metody i metody wytwarzania znormalizowanych gwintów nie mogą być stosowane do specjalnych, opracowanych i wbudowanych w produkcję samozaciskowych gwintów. Problem polega na tym, że w tym przypadku jest on stożkowy na końcu sworznia ze specjalnym profilem. Co więcej, cewki mają zmienną wysokość, ale średnice śrub pozostają stałe.

Sekcja gwintu ma trzy charakterystyczne części, czyli trójkąt u góry i dwie trapezowe w środku i podstawie. Wskaźniki siły i momentu tarcia w nitce są lepsze niż w przypadku standardowego gwintu. Świat opracował również specjalny silny gwintowany przegub rurowy, który otrzymał już pozytywne opinie. Głównym rezultatem wynalazku jest skuteczne rozwiązanie problemu poprzez zmianę profilu.

Samozaciskowe połączenia gwintowane podobnego prototypu składają się z pręta i nakrętki z nacięciami. Gwintowany koniec śruby ma również stożkową powierzchnię, na której nić jest wykonana tak, że jej średnice wzdłuż całej długości nici są również stałe. Wierzchołki profilowe jednego komponentu złącza gwintowego wykonane są w postaci segmentów o tym samym promieniu łuków. Zaokrąglenie wgłębień drugiego elementu łączącego wykonuje się z takim samym promieniem, jak skręty wierzchołków sworznia. Centra segmentów łukowych pręta znajdują się na linii równoległej do stożka tworzącej zewnętrzną powierzchnię pręta. Wykonanie wierzchołków profili prętów lub sworzni zgodnie z podanymi parametrami z określonym kątem lub nakrętką geometrii otworu pozwala uzyskać mocne zaryglowanie połączeń gwintowych, zapewnić niezawodne zablokowanie nakrętki bez użycia dodatkowych elementów blokujących, poprawić konstrukcję i charakterystykę roboczą złącza oraz zmniejszyć jego intensywność metalową.

Analiza głównego narzędzia zmechanizowanego

Połączenia gwintowe stanowią 60-80% wszystkich rodzajów połączeń istniejących w konstrukcjach maszyn, ciągników, samochodów, przyczep. Złożoność luzowania i dokręcania wkrętów, śrub, nakrętek, kołków i wszystkich innych części z zaszpachlowaną powierzchnią w wyspecjalizowanych warsztatach naprawczych wynosi 26-64% całkowitej pracochłonności demontażu i montażu, a na stanowisku serwisowym odsetek ten jest jeszcze wyższy. Ta informacja wyraźnie wskazuje na potrzebę mechanizacji o wysokim priorytecie podczas pracy z częściami gwintowanymi. Podczas demontażu zmechanizowanego narzędzia pomaga zachować znaczną liczbę elementów mocujących, nadaje się do ponownego użycia, skraca czas trwania operacji trzy do pięciu razy. Wydajność pracy wzrasta o około 15%. Zaleca się używanie narzędzia zmechanizowanego, jeśli na maszynie znajduje się znaczna liczba elementów złącznych tego samego rozmiaru, a także wtedy, gdy nie jest konieczne ścisłe przestrzeganie zainstalowanej siły. Wybierając zmechanizowane narzędzie do demontażu i montażu, należy z wyprzedzeniem znać momenty dokręcania połączeń gwintowych. Przy ponownym dokręcaniu części wartość ta powinna zostać zwiększona o 10-15%. Podczas odkręcania zardzewiałych nakrętek i śrub należy zwiększyć momenty dokręcania połączeń gwintowych 1,5-2 razy.

Narzędzia zmechanizowane (klucze, sworznie itp.) Są ciągle ulepszane. Zgodnie z typem silnika może być elektryczny, hydrauliczny i pneumatyczny, w zależności od konstrukcji - ręczny, zewnętrzny, mobilny i stacjonarny.