Spawanie łukiem argonowym: istota i technologia

Procesy spawalnicze są coraz mniej kosztowne bez użycia gazów ochronnych. Wykluczenie kontaktu między przedmiotem obrabianym a tlenem zapewnia lepszy rezultat dzięki mocnemu i trwałemu spawowi. W tym sensie spawanie łukiem argonowym można nazwać najlepszym sposobem tworzenia połączeń metalowych i połączeń. Argon nie zakłóca zapłonu, co pozwala na realizację efektów cieplnych o pożądanych parametrach.

Istota metody

Technologia polega na tworzeniu łuku termicznego, po którym bezpośrednie połączenie i cięcie przedmiotu obrabianego pod stopem odbywa się w ochronnym medium gazowym. Metoda charakteryzuje się mobilnością, optymalnymi szybkościami penetracji i możliwością przetwarzania szerokiego zakresu metali i stopów. Jakość tworzonego szwu zależy od dwóch czynników: składu powłoki elektrody i mieszaniny gazów. Jeśli chodzi o pierwsze, zwykle stosowane są materiały zużywalne z wolframu, których zewnętrzna warstwa podczas topienia modyfikuje strukturę spoiny. Gaz ochronny podczas spawania łukiem argonowym może również mieć różne parametry zarówno w składzie mieszanki, jak i w natężeniu przepływu, które jest regulowane ręcznie lub na poziomie programu poprzez ustawienia urządzenia. Pomimo nazwy, oprócz argonu, praktykowane jest również tworzenie ochrony gazowej za pomocą helu. Jego mieszanki pozwalają na pracę z cienkimi arkuszami aluminium, w szczególności, bezpiecznie i dokładnie. Argon z kolei jest częściej używany, gdy spawanie stali nierdzewnej stopy niskowęglowe, magnezowe i tytanowe.

Spawarki do spawania z argonem

W pracy można używać w różnych urządzeniach projektowych. Tak więc w sferze zawodowej często używają one wielkogabarytowych modeli transformatorów, które dobrze tolerują zewnętrzne czynniki negatywne i wyróżniają się niską wrażliwością na wilgoć. W warsztatach i gospodarstwach domowych występują częściej spotykane maszyny inwerterowe, charakteryzujące się łatwością, zwartością i wysoką ergonomią. Zasada spawania inwertera sama w sobie implikuje potrzebę konwersji prądu z częstotliwości nominalnej 50/60 Hz na 100 KHz.

Uniwersalne urządzenia tej grupy to modele z serii AC / DC. Spawanie łukiem argonowym na takim sprzęcie może odbywać się w warunkach DC i AC w trybach TIG i MMA. W szczególności, większość nowoczesnych falowników średniej mocy umożliwia spawanie w następujących formatach:

- W sposób zmechanizowany w środowisku gazu.

- Z drutem rdzeniowym.

- Ręczna metoda łuku.

W każdym przypadku, niezależnie od trybu, poszczególne charakterystyki spawania wybierane są również w parametrach prądu i napięcia. Zaawansowana funkcjonalność sprzętu może obejmować dostosowanie prędkości podawania drutu i wartości indukcyjności.

Używane palniki

Podczas spawania stosowane są specjalne palniki gazowe, które wykonują zadania związane z ogrzewaniem i topieniem przedmiotu. To narzędzie może mieć różne parametry dotyczące zużycia gazu, infrastruktury połączeniowej i kompatybilności końcówek. Dzisiaj częściej stosuje się pochodnie propan i acetylen do spawania łukowego w osłonie argonowej, dzięki czemu mieszanina gazów jest zużywana ekonomicznie. Aby zapobiec wyciekom w ich konstrukcji, należy zastosować specjalny mechanizm zaworowy.

Planując organizację operacji spawania gazowego, należy wziąć pod uwagę charakterystykę źródła aktywnej mieszaniny. Aby utrzymać optymalne ciśnienie podczas korzystania z linii środkowej lub butli z gazem, nie będzie zbędne zapewnienie możliwości podłączenia skrzyni biegów. Jest to regulator, który jest zamocowany w miejscu połączenia z dyszą gazową za pomocą śruby ograniczającej i zacisku. Przy zakupie skrzyni biegów należy wziąć pod uwagę jej zgodność z palnymi i niepalnymi mieszaninami.

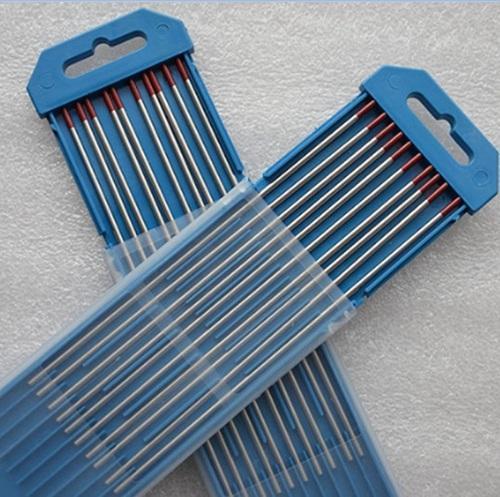

Użyte elektrody

Materiały nie nadające się do konsumpcji są używane podczas spawania. elektroda wolframowa. Wybór na korzyść tego materiału wynika z właściwości samego wolframu: jest to ogniotrwały metal, który może wytrzymać ekstremalnie wysokie temperatury, przy zachowaniu wewnętrznej struktury. Wybierając elektrody do spawania łukiem argonowym, należy wziąć pod uwagę ich parametry wymiarowe, które zostaną określone właściwościami półwyrobu docelowego. Obecnie pręty wolframowe są produkowane do spawania o długości 175 mm i grubości od 1 do 4 mm. Przy wyborze pożądanych materiałów eksploatacyjnych można prowadzić i obliczoną wartość prądu: od 50 A dla 1 mm i do 300 A dla 4 mm. Ponownie, średnica elektrody wolframowej i wytrzymałość prądu będą zależały od wielkości przedmiotu obrabianego i ogólnej objętości czynności roboczych.

Elektrody mogą częściowo zastąpić materiały eksploatacyjne do przewodów. Stosuje się je do spawania zmechanizowanego w środowisku dwutlenku węgla i gazu obojętnego. Ale do organizacji procesów spawania z automatycznym podawaniem drutu elektrody wymagane jest dodatkowe wyposażenie. Co najmniej falownik z wbudowaną prowadnicą.

Przygotowanie sprzętu do spawania

Początkowo sprawdzana jest integralność strukturalna i funkcjonalność elektrycznych systemów ochronnych spawarki. Zgodnie z wymogami bezpieczeństwa urządzenie powinno pracować stabilnie przy spadkach napięcia do 15%. Poniżej przedstawiono przygotowanie urządzenia do spawania łukiem argonowym, zgodnie z następującymi instrukcjami:

- Projekt znajduje się na płaskiej, suchej powierzchni, dzięki czemu wentylator się nie zamyka.

- Za pomocą węża powietrznego źródło mieszaniny gazów jest połączone ze skrzynią biegów lub wlotem urządzenia.

- Aby uziemić konstrukcję, użyj kabla o przekroju co najmniej 6 mm 2 . Łączy się ze specjalnym terminalem uziemiającym na panelu falownika. Niektóre modele urządzeń mają specjalny szkielet i do zerowania.

- Palnik z uchwytem wprowadzany jest do tworzonej infrastruktury również poprzez łączenie styczników z uziemieniem. Uchwyt jest podłączony do złącza plus, a kabel powrotny jest poprowadzony do konturu ujemnego.

Bezpośrednio przed rozpoczęciem pracy należy oddzielnie sprawdzić napięcie w sieci za pomocą multimetru, a następnie skupić się na uzyskanych odczytach podczas dokonywania ustawień urządzenia.

Warunki pracy

Metoda łuku argonu jest często wykonywana delikatnymi operacjami spawania, które są wrażliwe na najmniejsze wpływy środowiska. Jeśli planuje się taki format pracy, lepiej jest skupić się na następujących zaleceniach dotyczących wymagań dla warunków spawania:

- Wilgotność powietrza nie powinna przekraczać 80%. Jest to ważne zarówno dla zachowania stabilności łuku cieplnego, jak i dla zachowania wydajności urządzeń do spawania argonem. Inwertery spawalnicze można stosować w warunkach powietrza o średniej temperaturze (od -5 ° С do +40 ° С).

- Obszar roboczy musi być czysty, nie tylko na początku procesu, ale także później. Przypadkowe wprowadzenie zanieczyszczeń i gazów atmosferycznych jest niedozwolone.

- Nie można korzystać z urządzenia i pod względem ryzyka przypadkowego fizycznego narażenia. Nie chodzi tylko o szok, ale także o najmniejsze wibracje. Poziomy spadek powierzchni nie powinien przekraczać 15 °.

- Obszar pracy nie powinien być narażony na działanie blisko położonego urządzenia grzewczego i klimatyzacyjnego.

Spawanie DC TIG

Gdy urządzenie jest gotowe do pracy, a dopływ gazu w palniku jest wyregulowany, można kontynuować pracę zgodnie z następującymi instrukcjami:

- Na panelu sterowania specjalny przełącznik wybiera tryb TIG.

- Regulator sieci jest ustawiony w pozycji DC (spawanie argonem z łukiem w prądzie stałym).

- Parametry tłumienia i prądu łuku dobierane są zgodnie z grubością obrabianego przedmiotu.

- Palnik się włącza i zaczyna łuk.

- Elektroda jest trzymana w odległości 2-4 mm od obrabianego przedmiotu. Gdy prądy wysokiej częstotliwości znikają podczas zapłonu, może rozpocząć się spawanie.

- Podczas procesu spawania należy unikać gwałtownych manipulacji, utrzymując części robocze w tej samej odległości od strefy topienia.

- Po zakończeniu pracy przycisk regulacji gazu powinien zostać wyregulowany, aby uniknąć uszkodzenia przedmiotu obrabianego.

Tryb ten najlepiej nadaje się do pracy ze stopami stali, miedzią i innymi metalami nieżelaznymi.

Spawanie prądem przemiennym TIG

Ponownie, praca zaczyna się od podstawowych ustawień. Wybiera tryb spawania AC, który jest często używany do pracy z aluminium. Należy pamiętać, że spawanie w warunkach AC wiąże się z dużymi wahaniami napięcia. Elektroda nagrzewa się powoli, koncentrując ciepło w określonych punktach. Operator będzie musiał początkowo wybrać optymalną odległość (15-25 cm) między elektrodą a przedmiotem obrabianym, aby nie pozwalał na spalanie powierzchni z powodu przegrzania w czasie spadków temperatury. Odwrotnie, nie ma sensu nadmierne usuwanie pręta wolframu z obszaru roboczego. Jeśli spawarka TIG z argonem jest używana przy wysokich prądach do 200 A, wówczas stosunek obciążenia powinien być ustawiony na maksymalnie 30%. Gdy prąd spada, wskaźnik ten wzrasta do 50%.

Wydajność spawania zmechanizowanego

Urządzenie przechodzi w tryb pracy MIG / MMA. Przewód elektrody i mechanizm podający przez palnik są przygotowane. Najpierw należy wykonać spawanie próbne, aby określić optymalną wydajność prędkości podawania drutu i natężenia prądu. Optymalne są parametry, w których proces jest wykonywany bez bezpośredniego kontaktu elektrody z materiałem eksploatacyjnym i bez pęknięć łuku. Ponadto spawanie łukiem argonowym realizowane jest w trybie automatycznym. Jak pokazuje praktyka, najczystsze szwy w trybach MIG / MMA uzyskuje się przy maksymalnej indukcyjności.

Funkcje ręcznego spawania z argonem

Zwykle używany tryb MMA, ale bez drutu i z elektrodą wolframową. Prąd spawania ustawiany jest przez regulator w wartościach, które odpowiadają rodzajowi materiału obrabianego przedmiotu, średnicy elektrody i warunkom zewnętrznym. Proces ręcznego spawania łukiem argonowym rozpoczyna się od utworzenia łuku w momencie przedstawienia pręta wolframowego do materiału docelowego. Ponownie głównym zadaniem wykonawcy jest utrzymanie optymalnej odległości między elektrodą a przedmiotem obrabianym, nie zapominając o czasowej korekcie parametrów sieci.

Inżynieria bezpieczeństwa

Ponieważ mówimy o pracy w środowisku gazowym przy użyciu sprzętu elektrycznego, należy zwrócić szczególną uwagę na środki bezpieczeństwa. W szczególności należy przestrzegać następujących zasad:

- Źródło gazu musi znajdować się z dala od najbliższego obszaru roboczego.

- Używać węża powietrza i przekładni tylko wtedy, gdy są szczelne, w dobrym stanie i odpowiadają złączom do połączenia.

- Zgrzewarki do spawania łukiem argonowym nie można podłączyć do sieci pod napięciem. Ponadto obwód musi być uziemiony.

- Całe okablowanie musi mieć sprawdzoną izolację.

Konserwacja sprzętu

Po każdej sesji spawalniczej maszyna jest oczyszczona z kurzu, śladów stopionego materiału i innych zanieczyszczeń technologicznych. W warunkach intensywnego użytkowania regularność ustawień elektrycznych i ich zgodność ze wskazaniami wskaźników i regulatorów jest regularnie sprawdzana za pomocą multimetru. Sprawdzane są również złącza do spawania łukiem argonowym, dodatkowe podajniki drutu (jeśli są dostępne) i wskaźniki.

Wniosek

Za pomocą metody spawania łukiem argonowym można uzyskać wysokiej jakości szwy, wykonując minimalny wysiłek w domu. Jest to szczególnie ważne dla tych, którzy pracują z małymi przedmiotami, oczekując płynnego i trwałego połączenia z wysoką precyzją. Istnieją jednak również wady spawania argonem, które sprowadzają się do pewnych trudności organizacyjnych. Na przykład dla wielu proces podłączania falownika do źródeł gazu, palnika i sprzętu do prowadzenia drutu może być trudny. Również niedoświadczeni użytkownicy półautomatycznej maszyny spawalniczej często mylą się z szerokim zakresem parametrów regulacyjnych, dzięki czemu jednak można osiągnąć wysoką jakość.