Filtr workowy: zasada działania, konstrukcja, charakterystyka, cel

Instalacje filtrujące znajdują się na liście obowiązkowych urządzeń inżynieryjnych, która zapewnia przedsiębiorstwom przemysłowym w różnych branżach. Wystarczy wspomnieć o przemyśle spożywczym, tytoniowym, cementowym i wydobywczym oraz produkcji. Sprzęt taki służy do oczyszczania środowiska lotniczego zgodnie z wymogami wskaźników regulacyjnych. W kategorii systemów odpylania jednym z najbardziej skutecznych środków jest filtr workowy, który w zależności od modyfikacji może mieć różne cechy i niuanse operacyjne.

Powołanie i funkcje jednostki

W ramach cyklu produkcyjnego w wyżej wymienionych przedsiębiorstwach zanieczyszczenie powietrza drobnymi cząstkami przetwarzanego materiału jest nieuniknione. Nawet w warunkach aktywnie funkcjonującego systemu wentylacyjnego warsztat, w którym realizowany jest czas pracy, nie może być oczyszczony bez wyspecjalizowanych instalacji. Takie wyposażenie obejmuje filtr przemysłowy, którego głównym zadaniem jest pozbycie się kurzu i zanieczyszczeń technicznych. Niektóre modyfikacje wspierają również funkcję oczyszczania gazu. Oznacza to, że gazy produkcyjne, opary i dym są usuwane z obszaru roboczego. Wspierają instalacje filtrujące worki i funkcje głębszego przygotowania powietrza z punktu widzenia dopuszczalności do bezpiecznej lokalizacji ludzi w pomieszczeniu docelowym. Filtry takich roślin wyróżniają się zdolnością do deoksykacji środowiska, dezynfekcji, a nawet regulowania parametrów mikroklimatycznych.

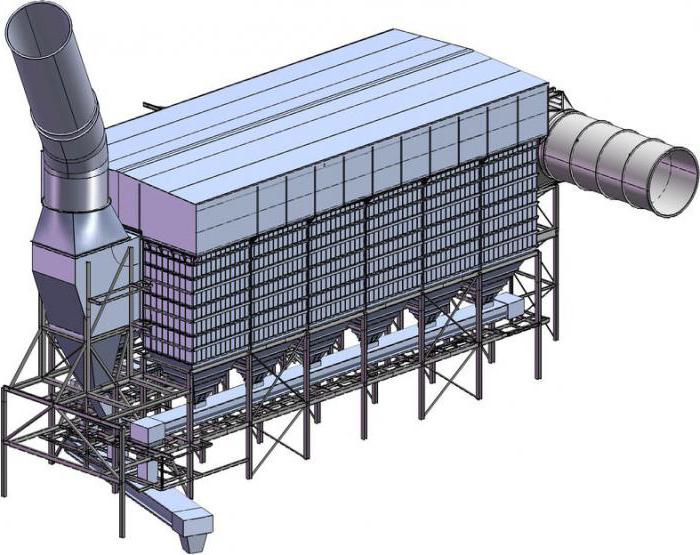

Konstrukcja filtra workowego

Kruszywo jest utworzone przez okrągły lub prostokątny kadłub, podstawę bunkrową i bezpośrednio rurowe kanały, które realizują filtrację. Linie rękawów są zazwyczaj zawieszone wewnątrz ramy, a ich praca jest regulowana przez specjalne zawory i urządzenia kontrolujące procesy regeneracji. Struktura techniczna bazy, która organizuje działanie filtra, może się różnić w zależności od modelu. Podstawową cechą całej grupy instalacji tego typu jest urządzenie kanałów wężowych. Zazwyczaj tkaniny wykonane z włókien naturalnych są stosowane jako materiał na rękawy, co przyczynia się do przyjaznego dla środowiska procesu czyszczenia. Może to być wełna lub bawełna. Jednak filtr workowy został również rozprowadzony, którego część robocza oparta jest na włóknach syntetycznych i włóknie szklanym. To rozwiązanie jest praktyczne i niskie koszty realizacji, co jest korzystne dla małych firm.

Zasady instalacji

Przepływy pracy filtrów workowych można podzielić na dwa etapy. W pierwszym etapie zbierane jest docelowe powietrze, po którym zgromadzone masy wchodzą do kanału czyszczącego. Tutaj zaczyna się drugi etap, podczas którego przeprowadzane jest samo filtrowanie. Ale jest jeszcze jeden etap, który można uznać za techniczno-zapobiegawczy, ale bez niego pełny cykl operacji instalacji jest niemożliwy. Jest to proces regeneracji tulei. Jego istotą jest oczyszczenie samego kanału filtra, który gromadzi cząstki kurzu i brudu. Ale tutaj ważne jest, aby nie mylić kolektorów pyłu w kształcie torebek i filtra workowego. Zasada drugiego polega właśnie na odprowadzaniu brudnego powietrza na zewnątrz. Inną sprawą jest to, że masy poddane całkowitemu oczyszczeniu można ponownie wykorzystać w niektórych schematach przygotowania filtra, kierując się kanałami powrotnymi. Ten tryb pracy jest zalecany do stosowania w okresie zimowym, ponieważ ponowne użycie starego i oczyszczonego, ale ciepłego powietrza pozwala zaoszczędzić na dodatkowym ogrzewaniu.

Odmiany

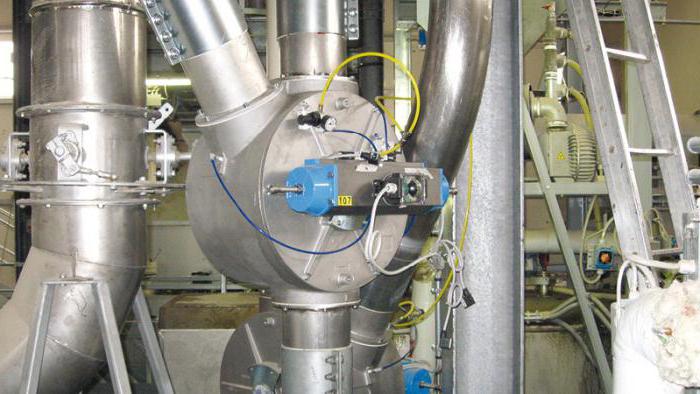

Kluczową różnicą między systemami próżni workowych wewnątrz segmentu jest właśnie technologia regeneracji, czyli czyszczenie kanału filtra. Istnieją dwie metody wykonania tej operacji - poprzez pulsacyjne czyszczenie i mechaniczne drżenie. Pierwsza metoda polega na uderzeniu w powierzchnię kanału sprężonym powietrzem, którego przepływ jest generowany przez zawór pulsacyjny z membraną. W wyniku intensywnego i równomiernego uderzenia przez skierowany strumień, filtry workowe są oczyszczane, co uwalnia włókna od osadzonych cząstek pyłu. Alternatywny wariant regeneracji mechanicznej zapewnia proces wytrząsania. Urządzenie wytwarza silne wibracje, które są bezpośrednio przekazywane do kanału węża. W ten sposób dokonuje się wytrząsania tkanin filtracyjnych i, odpowiednio, usuwania brudu.

Najważniejsze funkcje

Wydajność odpylacza wyrażona jest wydajnością i poziomem pyłu, które są utrzymywane po zakończeniu cyklu roboczego. W odniesieniu do osiągów modele pierwszej klasy są w stanie oczyścić objętości rzędu 20 000-40 000 m3 / h. Ogromne instalacje przemysłowe pracują z natężeniem ponad 100 000 m3 / h. Jednocześnie nie zawsze modele o wysokiej wydajności zapewniają równie wysoką jakość wskaźników. Ta charakterystyka filtrów workowych wyraża się resztkową zawartością pyłu, która średnio waha się od 1 do 10 mg / m3. Odpowiednio, im niższa jest ta liczba, tym bardziej skuteczne jest samo czyszczenie. Ale to znowu nie oznacza, że urządzenie o najkorzystniejszej wartości pyłu resztkowego będzie wykazywać wysokie tempo pracy. Wydajność zależy od jakości materiału filtracyjnego i wielkości rękawa. Średnio kanały czyszczące mają średnicę 20-30 cm Ważne jest również uwzględnienie warunków pracy tego materiału, z których najważniejszym jest temperatura czynnika roboczego. Powinien być w zakresie 250-300 ° C.

Co to jest ukończony filtr workowy?

Producenci zazwyczaj zawierają kanał filtracyjny w pakiecie podstawowym i mogą być uformowane w kilku sekcjach. Ponadto urządzenie jest dostarczane z odbiornikiem do regulacji sprężonego powietrza, zaworów pneumatycznych i sterownika. Dodatkowe zestawy sprzętu mogą nie tylko dodawać nowe opcje do systemu, ale także radykalnie zmieniać orientację operacyjną sprzętu zgodnie z kilkoma cechami - oczywiście w ramach głównego zadania czyszczenia środowiska lotniczego. Na przykład istnieją zestawy kodyfikacyjne do użytku w warunkach wysokiej temperatury, a także zestawy, które zwiększają odporność na wybuchy instalacji. Ale bardziej powszechne uniwersalne urządzenia wspomagające. W szczególności urządzenie do usuwania pyłu w worku może być uzupełnione przez rozładowanie bunkra, wentylatora, pneumatycznych nagrzewnic zaworów, systemów gaśniczych itp.

Instalacja sprzętu

W warunkach produkcji przemysłowej instalacja odbywa się zgodnie z decyzją projektową. Co więcej, konstrukcja maszyny zbierającej pyły jest często projektowana specjalnie dla konkretnej witryny docelowego przedsiębiorstwa. Montaż odbywa się na specjalnie przygotowanym fundamencie z dalszym mocowaniem za pomocą metalowych elementów profilowanych - mocowanie odbywa się za pomocą połączeń śrubowych lub spawania. W nowoczesnej wersji filtr przemysłowy można zintegrować z infrastrukturą techniczną przedsiębiorstwa. Dotyczy to nie tylko wejścia do jednostki wentylacyjnej lub ssącej, ale także organizacji szerszego wiązania z innymi systemami. W tym celu jest to właśnie kontroler z zaprogramowaną kontrolą zespołów jednostek przemysłowych.

W warunkach produkcji przemysłowej instalacja odbywa się zgodnie z decyzją projektową. Co więcej, konstrukcja maszyny zbierającej pyły jest często projektowana specjalnie dla konkretnej witryny docelowego przedsiębiorstwa. Montaż odbywa się na specjalnie przygotowanym fundamencie z dalszym mocowaniem za pomocą metalowych elementów profilowanych - mocowanie odbywa się za pomocą połączeń śrubowych lub spawania. W nowoczesnej wersji filtr przemysłowy można zintegrować z infrastrukturą techniczną przedsiębiorstwa. Dotyczy to nie tylko wejścia do jednostki wentylacyjnej lub ssącej, ale także organizacji szerszego wiązania z innymi systemami. W tym celu jest to właśnie kontroler z zaprogramowaną kontrolą zespołów jednostek przemysłowych.

Wniosek

Funkcja urządzeń odpylających ma ogromne znaczenie zarówno jako środek zapewnienia bezpieczeństwa personelu w miejscu pracy, jak i jako element całego cyklu technologicznego. Na przykład w młynach i cementowniach tworzenie się drobnego pyłu przemysłowego jest naturalnym efektem ubocznym. Oczywiście filtr workowy zapewnia jego utylizację. Inną rzeczą jest to, że wykonanie tego urządzenia musi spełniać potrzeby określonej produkcji w szerokim zakresie parametrów. Wybór powinien uwzględniać jakość samego czyszczenia oraz sposób regeneracji kanału filtra i nie należy zapominać o dodatkowych urządzeniach, które mogą opcjonalnie rozszerzyć podstawowe możliwości systemu.