Kontrolery są urządzeniami kontrolnymi w elektronice i komputerach. Kontroler: definicja, obwód, urządzenie i widoki

Kontrolery to urządzenia umożliwiające przetwarzanie sygnałów cyfrowych. Zaledwie kilka dekad temu wszystkie systemy logiczne zbudowano na bazie przekaźników elektromechanicznych. Nadal są używane, ale w większości sfer zostały zastąpione przez mikrokontrolery. Kontrolery są najczęściej stosowane w przemyśle, a mianowicie w systemach sterowania i automatyzacji. Po raz pierwszy na rynku elektroniki urządzenie MODICON wyprodukowane przez firmę Bedford Associates pojawiło się w latach sześćdziesiątych.

Podobne urządzenia opracowane przez inne firmy stały się znane jako PLC. A dokładniej, są to programowalne sterowniki logiczne. Ich praca zależy od programu, który jest rejestrowany za pomocą komputera osobistego za pośrednictwem specjalnego interfejsu. Dzięki zastosowaniu urządzeń na sterownikach okazało się, że zastępuje dużą liczbę przekaźników elektromechanicznych z elementami logicznymi.

Funkcje PLC

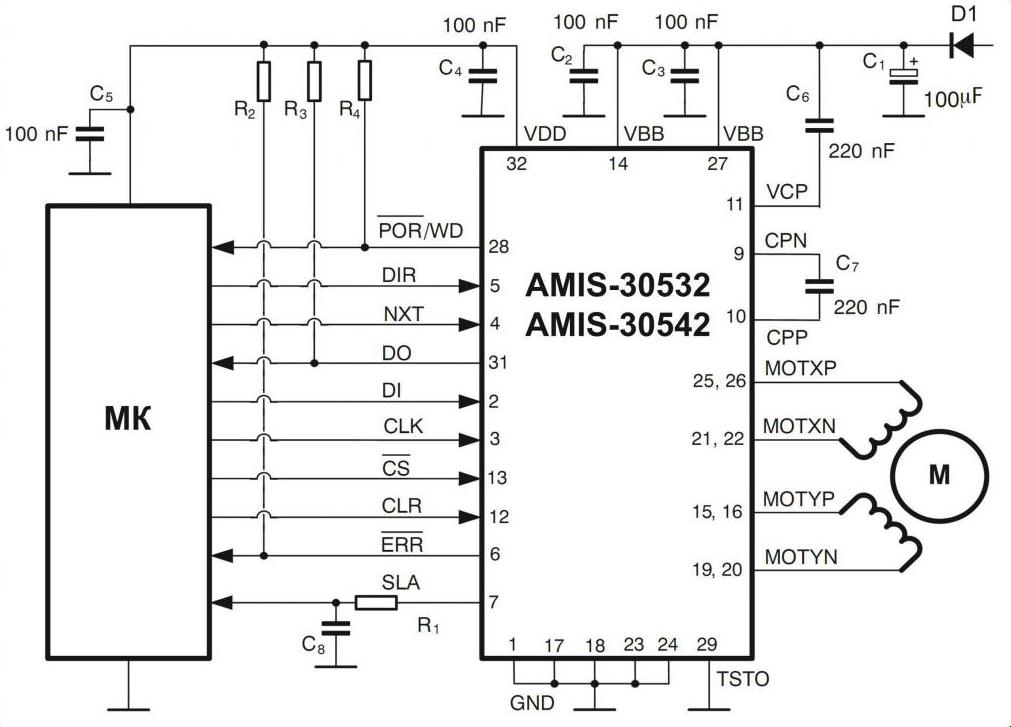

Aby zrozumieć, czym jest kontroler, musisz zrozumieć jego urządzenie i cel. Programowalny element ma kilka wejść - z ich pomocą monitorowany jest stan przełączników i czujników. Są też terminale wyjściowe, które dostarczają sygnały o różnych poziomach do zaworów elektromagnetycznych, styczników, napędów elektrycznych, przekaźników i innych elementów wykonawczych.

Programowanie PLC jest bardzo proste, ponieważ język, w którym jest wykonywany jest bardzo podobny do logiki przekaźników elektromagnetycznych. Jeśli inżynier elektryk lub zwykły instalator może odczytać diagramy systemu przekaźnikowego, może on programować sterowniki bez większych trudności. To zajmuje trochę czasu, wszystko zależy od liczby elementów logicznych i funkcji.

Należy zauważyć, że w zależności od modelu PLC, połączenie źródeł sygnału z nimi oraz funkcje programowania będą się nieznacznie różnić. Ale istota procedury konfiguracji pozostaje niezmieniona.

Podłączenie elementów do PLC

We wszystkich modelach sterowników znajdują się zaciski do zasilania - niektóre wymagają napięcia przemiennego do 120 V, a inne - stałego do 24 V. Napięcie zasilania zależy od modelu urządzenia. Terminale wejściowe oznaczone są literą X - każdy otrzymuje osobny sygnał. Wspólny przewód jest zwykle podłączony do przewodu zerowego źródła prądu przemiennego lub ze stałą ujemną.

W obudowie sterownika znajduje się izolator optyczny - prosta dioda LED. Łączy terminal wejściowy i wspólny. Po podaniu napięcia do PLC, dioda LED świeci - dzięki temu można stwierdzić, że urządzenie działa. Wydajność się dzieje generowanie sygnału z wykorzystaniem obwodów komputerowych - włączono urządzenie przełączające. Jako urządzenie przełączające można zastosować przekaźniki elektromagnetyczne tranzystory, przełączniki mocy, tyrystory. Wyjścia są oznaczone literą Y. Na każdym wyjściu ustawiona jest dioda LED wskazująca, że urządzenie działa.

Jak działa programowanie

Kontrolery to urządzenia, które umożliwiają przetwarzanie sygnału elektrycznego i jego konwersję. Do tej pory logika jest wprowadzana do PLC za pomocą programu komputerowego. Określa ona zaciski wyjściowe, na których napięcie będzie obecne w określonych warunkach na zaciskach wejściowych. Częściowo ta logika jest podobna do tej używanej w projektowaniu obwodów przekaźnikowych. Ale nie ma w nim przekaźników, przełączników, kontaktów. Pisanie i oglądanie programu odbywa się za pomocą komputera podłączonego do portu programowania.

Logika prostego programu

Załóżmy, że mamy kontroler, lampę i przełącznik. Kontroler jest podłączony do źródła zasilania, przełącznik jest podłączony do wejścia, a lampa jest umieszczona na wyjściu. Po naciśnięciu przycisku lampka powinna się zaświecić. Wariant najprostszego programu PLC:

- Gdy przełącznik jest otwarty, napięcie nie jest doprowadzane do wejścia, więc lampa nie będzie świecić na wyjściu.

- Naciśnięcie przycisku daje sygnał do wejścia. W programie zostaną aktywowane kontakty odpowiadające portowi. Wszystkie wyimaginowane przekaźniki zaczną działać wewnątrz kontrolera. To jest symboliczne oznaczenie, w rzeczywistości nie ma w nim przekaźników elektromagnetycznych. Rezultatem jest napięcie na wyjściu sterownika i lampka zapala się.

Wszystkie czynności wykonywane za pomocą kontrolerów najdogodniej rozważane są na przykładzie przekaźników elektromagnetycznych. Tak wyraźnie widoczna obsługa urządzenia.

Dlaczego potrzebuję komputera

Użycie komputera tworzy logiczne połączenie między terminalami wejściowymi i wyjściowymi. Oprogramowanie, za pomocą którego przeprowadzana jest kompilacja logiki, umożliwia wysłanie wirtualnego sygnału do kontrolera i sprawdzenie, jak będzie działał w określonych warunkach. Po tym jak logika znajduje się w sterowniku PLC, komputer zostaje wyłączony, a kontroler działa niezależnie. Wszystkie polecenia, które zostały mu przekazane na etapie programowania, może wykonywać bez pomocy osób trzecich.

Wszechstronność PLC

Aby zrozumieć moc i wszechstronność programowalnych komponentów, należy wziąć pod uwagę kilka typów programów. Kontroler jest elementem programowalnym, więc bez dodatkowej konfiguracji podłączonych do niego elementów można zmieniać wszystkie określone polecenia. Załóżmy, że musisz zmienić program opisany powyżej - gdy przycisk jest zamknięty, lampa powinna zgasnąć, a gdy jest otwarta, zaświeci się.

Aby wykonać takie polecenie, wystarczy zamienić typy poleceń, które poprzednio. Po naciśnięciu przycisku napięcie musi zostać przyłożone do wejścia PLC, a znajdujący się w nim przekaźnik wyobrażeniowy ma normalnie zamknięte styki. Dlatego po przyłożeniu napięcia styki otwierają się i lampa gaśnie. Ale gdy sygnał znika w obwodzie regulatora, wyimaginowany przekaźnik zamyka styki i lampka zapala się.

Korzyści dla kontrolera

Jedną z zalet kontrolerów jest możliwość implementacji w logicznej kontroli oprogramowania. Ponadto, w przeciwieństwie do urządzeń przekaźnikowych, sygnał wyjściowy może być wykorzystywany tyle razy, ile jest wymagane do automatyzacji. Za pomocą sterownika do systemów automatyki można zaprojektować system do uruchamiania i zatrzymywania silnika elektrycznego. Aby zbudować podobny system na elementach elektromechanicznych, należy użyć trzech przekaźników.

Podczas korzystania z kontrolera przyciski są podłączone do dwóch zacisków wejściowych. Na wyjściu zainstalowany jest silnik elektryczny. Logika wygląda następująco:

- Po naciśnięciu przycisku podłączonego do wyjścia X1, silnik uruchamia się. W takim przypadku styki wyimaginowanego przekaźnika zostają uruchomione i pojawia się napięcie wyjściowe.

- Po naciśnięciu przycisku podłączonego do X2 silnik zatrzymuje się. W tym przypadku ignorowanie faktu, że pierwszy przycisk został wcześniej naciśnięty, jest ignorowane.

Co więcej, wszystkie procesy, które występują w systemie kontrolera, mogą zostać zduplikowane w celu zdalnego monitorowania. Właśnie z tą właściwością realizowane jest zdalne sterowanie systemami. Teraz wiesz, co to są kontrolery i jakie są ich najważniejsze funkcje. Urządzenia programujące mogą być opanowane przez każdego, kto rozumie technologię komputerową i przekaźnikową.