Sprzęgła cierne: rodzaje, budowa i zasada działania

Urządzenie zmechanizowanego sprzętu zakłada obecność odcinków przejściowych, przez które przenoszony jest moment obrotowy. W większości przypadków ta funkcja transferu energii odbywa się za pomocą specjalnych sprzężeń. Częściowo można je uznać za elementy łączące, ale lista zadań takich urządzeń obejmuje zapewnienie napędu. W pełni ta praca jest wykonywana przez sprzęgła cierne, które są wykorzystywane w sprzęcie transportowym, maszynach przemysłowych, sprzęcie inżynieryjnym i tak dalej.

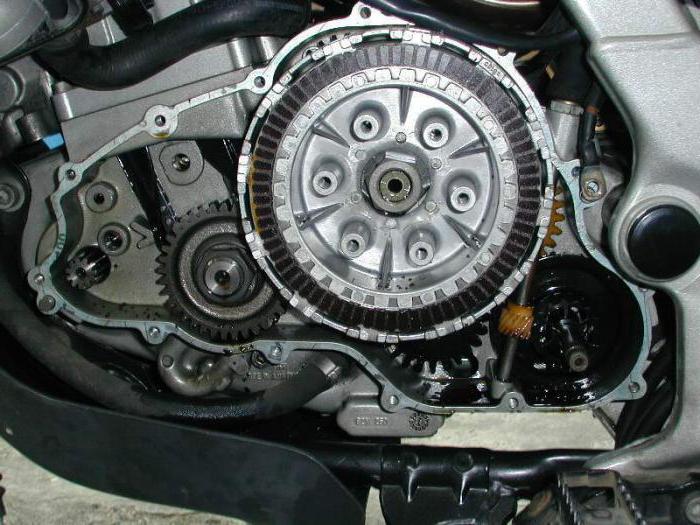

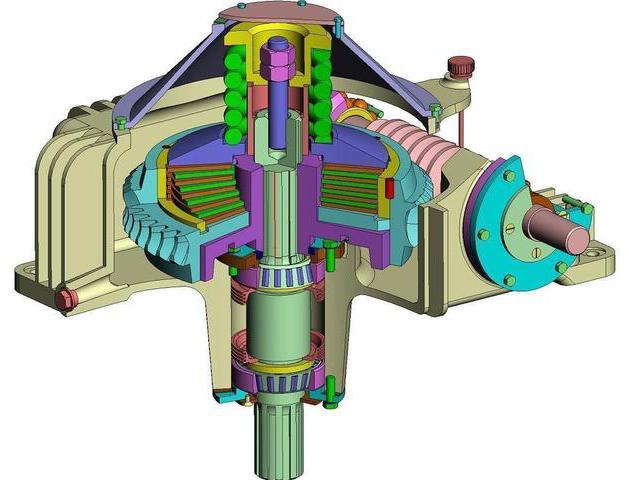

Ogólne sprzężenie urządzenia

Strukturalnie, sprzęgła są różne i mogą mieć cechy urządzenia w zależności od typu, ale najczęściej używają pakietu elementów dyskowych z funkcją tarcia jako podstawę dla nich. Określona liczba dysków będzie zależeć od częstotliwości momentu obrotowego, który musi zostać przeniesiony z jednego wału na drugi. Tradycyjne sprzęgło zapewnia dwie tarcze. Jednym z nich jest tarcie, a drugim stal. Ponadto materiał do produkcji może być również powszechny. Wyraźna różnica ma powłokę cierną. Jego zadaniem jest zapewnienie niezawodnego sprzężenia, dzięki któremu zostanie zrealizowany ruch wałów. Aby zwiększyć współczynnik tarcia sprzęgła cierne są dostarczane z elementami węglowymi i ceramiką o wysokiej wytrzymałości. Istnieją również modele bez powłok ciernych. W takich przypadkach stalowe elementy tarczowe są zamontowane w podstawie bębna, w sąsiedztwie kontrolowanego wału, który jest przeniesionym momentem obrotowym. Projekt może być również uzupełniony sprężynami powrotnymi i tłokiem. Zadaniem tłoka jest jedynie wzmocnienie zaczepu pomiędzy powłoką cierną a wałem napędzanym. Co do sprężyny, zwraca dysk roboczy na miejscu.

Zasada działania

Jak już wspomniano, sprzężenia mogą mieć różne zadania, ale ogólnie zasada ich pracy pozostaje taka sama - implementacja sprzężenia i separacji dwóch jednostek roboczych. W procesie łączenia się z ruchem sprzęgła ciernego na sterowanym wale siła docisku stopniowo wzrasta. Oznacza to, że strona cierna wykonuje translacyjne sprzężenie z napędzanym wałem. W tej chwili ważne jest nie tyle samo sprzężenie, co konwergencja dwóch sił nacisku na tle pracy wykonywanej z głównego wału.

Sprzęgło ochronne jest zaprojektowane do bezpiecznego odłączania wałów, gdy szczytowa wartość momentu obrotowego przekracza wartości standardowe. Podłączony wał będzie działał płynnie w przyszłości. To jednak decyduje o charakterze ruchu mechanizmów, które obsługuje sprzęgło cierne. Zasada działania dysków w implementacji ruchu prostoliniowego zakłada, że jednostki pomocnicze i jednostki, przez które transmisja jest również transmitowana, będą miały ogromne znaczenie jako interfejs. Na przykład mogą to być pokładowe skrzynie biegów, serwomotor (podczas skręcania) i widełki zwalniające sprzęgła.

Rodzaje połączeń

Łączniki różnią się konstrukcją konstrukcyjną, sposobem zapewnienia siły mocowania i charakterem mechaniki ciernej. Mówi się już, że dyski są najczęściej używane jako elementy sprzęgające. Ale można również używać części stożkowych, cylindrycznych i bębnowych. Takie elementy są zwykle stosowane w konstrukcjach, w których realizowana jest niestandardowa konfiguracja mocowania, na przykład narożnik. Techniczne rozwinięcie tradycyjnych mechanizmów było wielopłytkowym sprzęgłem ciernym, które korzysta z gładkości kursu i zapewnienia większej siły przyczepności. Jeśli chodzi o sposób zapewnienia siły mocowania, może on być wyposażony w hydraulikę lub pneumatykę. W pierwszym przypadku medium robocze będzie płynem technicznym, aw drugim sprężonym powietrzem ze sprężarki. Ponadto, nowoczesne sprzężenia działają kosztem strumieni elektromagnetycznych, ale ze względu na wysokie koszty i złożoność rozwiązanie to jest mniej powszechne. Mechanika tarcia z kolei jest dostarczana w stanie suchym lub mokrym. W pierwszym przypadku ruchy wykonywane są bez użycia smaru, aw drugim - z olejem, który zmniejsza negatywne skutki tarcia i usuwa ciepło.

Sprzęgło

Ten rodzaj sprzęgła jest odpowiedzialny za płynne sprzęganie napędu i napędzanych wałów. O złożoności zadania decyduje nie tyle przyczepność fizyczna, co przeciwstawianie się obciążeniom środowiska. Aby zrozumieć cechy takich połączeń na tle innych części, które zapewniają zaczep, można porównać je z ich odpowiednikami w postaci elementów zębatych i krzywkowych łańcucha sprzęgającego. Natomiast sprzęgła cierne o dużej różnicy prędkości dwóch wałów nie dają silnych wstrząsów i przeciążeń. Przeciwnie, spowalniają działanie mechanizmu, zapewniając w ten sposób możliwość współosiowej koniugacji w najkorzystniejszym momencie. Innymi słowy, dostosowują się do optymalnych warunków koniugacji.

Sprzęgło bezpieczeństwa

Łączniki tego typu służą do bezpiecznego łączenia lub odłączania wałów, gdy mechanizm działa pod dużym obciążeniem. Takie elementy są w stanie automatycznie przywrócić funkcjonalność urządzenia po zakończeniu przeciążenia szczytowego. Należy jednak pamiętać, że ze względu na różnice współczynników tarcia dysków tonacja działania sprzęgła bezpieczeństwa jest niewielka. Dlatego częściej stosuje się go do regularnych, ale krótkotrwałych przeciążeń, gdy działanie mechanizmu wykracza poza standardową częstotliwość momentu obrotowego. Kompensację pochłoniętej energii zapewnia sprężyna, elementy tłumiące urządzenia lub materiały usuwające ciepło, z których można wykonać podstawę konstrukcji.

Materiały stosowane w budownictwie

Tradycyjne techniki wytwarzania sprzęgieł opierają się na zastosowaniu stopów stali z powłokami antykorozyjnymi. Obecnie rozwija się również segment kompozytowych materiałów węglowych, elementów kevlarowych i tym podobnych. Najbardziej zaawansowane technicznie części są wykonane ze specjalistycznych materiałów ciernych. W szczególności można to przypisać retinaxowi, tribonitowi i kompozytorowi prasowemu. Pierwszym z nich jest stop z barytu, azbestu i żywic fenolowo-formaldehydowych, uzupełniony mosiężnymi wiórami. Kompozycja tribonitu obejmuje również komponenty produktów naftowych i kompozytów, dzięki czemu tarcza sprzęgła ciernego może pracować w środowisku wodnym. Kompozyty prasowane wyróżniają się tym, że ich struktura zawiera włókna o dużej wytrzymałości, które zwiększają odporność części na zużycie.

Formularze części

Tuleje talerzowe reprezentują całą klasę elementów ciernych. Oprócz standardowego kształtu, grupa ta obejmuje również wkładki, które są wykonane ze wspomnianej powyżej siatkówki i stopów kompozytowych. Sprzęgło tarczowe może mieć kształt sektora. Takie elementy mają również średnicę wewnętrzną i zewnętrzną, ale w projekcie przewidziano także sektor kątowy, który umożliwia zintegrowanie elementu z mechanizmami o niestandardowym sprzężeniu.

Wniosek

Mimo że tradycyjna mechanika jest zastąpiona przez bardziej ergonomiczne, funkcjonalne i łatwe do napędzania systemy napędowe, takie jak elektromagnetyczne i pneumatyczne, w niektórych obszarach wciąż pożądane są zwykłe części zasilające. Obejmują one tylko sprzęgła cierne, dzięki prostej formie, której proste urządzenia techniczne służą przez długi czas i regularnie. Oczywiście występują trudności w obsłudze takich komponentów. Zużywają się, wymagają naprawy i wymiany. Jednak nawet wprowadzenie nowoczesnych analogów elektromagnetycznych nie jest jeszcze w stanie w pełni zrekompensować funkcji sprzęgła stalowego z hydrauliką. Inną rzeczą jest to, że istnieje zapotrzebowanie na poprawę właściwości technicznych i operacyjnych dzięki nowym materiałom kompozytowym. Ale różnią się one zasadniczo jedynie właściwościami fizykochemicznymi.