Obróbka cieplna stali. Rodzaje obróbki cieplnej metali

Obróbka cieplna stali (MOT) jest bardzo ważną ostateczną operacją w produkcji części i narzędzi. Daje im niezbędne właściwości mechaniczne i zapewnia normalną pracę.

Historia

Mistrzowie na długo przed naszym czasem używali różnych metody hartowania: zanurzyć podgrzewany metalowy pasek w winie, oleju, w zwykłej lub osolonej wodzie. Wspomniano także o tej metodzie: kowal ogrzał sztylet z adamaszkiem, a następnie dosiadł konia i szybko rzucił się, chłodząc produkt w powietrzu.

W pierwszej połowie XIX wieku. rodzaje obróbki cieplnej były niedoskonałe: twardy i kruchy żeliwo zostało umieszczone w naczyniu z lodem, wylano je warstwami cukru. Następnie zbiornik ogrzewano przez 20 godzin, a żelazo przekształciło się w miękkie i ciągliwe żelazo.

Stare metody uzupełniają nowe, udoskonalone, oparte na badaniach naukowych dotyczących obróbki cieplnej. Na przykład belgijscy eksperci opracowali technologię hartowania półfabrykatów narzędziowych w próżni.

Definicja

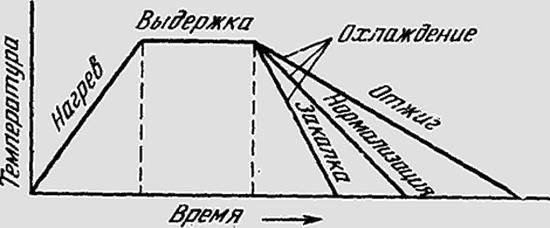

Obróbka cieplna metali to zestaw ściśle sekwencyjnych operacji ogrzewania, utrzymywania i następującego potem ochładzania kęsów lub gotowych produktów w określonych trybach w celu zmiany ich struktury i zapewnienia im niezbędnych właściwości mechanicznych, fizycznych, chemicznych i innych. Podstawą obróbki cieplnej są przekształcenia w wewnętrznej strukturze materiałów podczas ogrzewania i późniejszego chłodzenia.

Rodzaje obróbki cieplnej

Czynnikami decydującymi, które wpływają na wyniki konserwacji, są prędkość i temperatura nagrzewania, a także czas ekspozycji na stan nagrzany i tempo chłodzenia. W zależności od wskaźników temperatury i szybkości chłodzenia produktów rozróżnia się następujące etapy obróbki cieplnej:

- wyżarzanie;

- dalsza normalizacja;

- hartowanie i odpuszczanie stali.

Wyżarzanie

Aby zmniejszyć sztywność i zwiększyć lepkość stali, w celu uzyskania jednolitości chemicznej i strukturalnej, uwolnić wewnętrzne naprężenia, przeprowadza się wyżarzanie. Proces polega na podgrzaniu produktów stalowych powyżej punktów krytycznych (z wyjątkiem wyżarzania rekrystalizacyjnego) i odpowiednio utrzymaniu w temperaturze ogrzewania, po którym następuje powolne (głównie z piecem) chłodzenie. W zależności od przeznaczenia rozróżnić następujące tryby obróbki cieplnej stali:

- dyfuzyjne wyżarzanie;

- kompletny i niekompletny;

- izotermiczny;

- ziarnisty perlit;

- rekrystalizacja.

Wyżarzanie dyfuzyjne

Zwany także homogenizacją. Stosowany do dużych odlewów stalowych w celu zmniejszenia niejednorodności chemicznej (segregacji). W pierwszym etapie przetworzony materiał ogrzewa się do temperatury 1050-1150 ° C. Po ogrzewaniu inkubowano przez około 10-15 godzin, a następnie powoli schłodzono. Udoskonalono właściwości stali.

Pełne wyżarzanie

Technologia ta służy do tworzenia drobnoziarnistej struktury wyrobów stalowych wykonanych techniką tłoczenia na gorąco, kowania, odlewania. Stale po zakończeniu procesu wyżarzania stają się plastyczne, miękkie, bez wewnętrznych naprężeń. Wewnętrzna (krystaliczna) struktura staje się jednorodna, drobnoziarnista, składa się z ferrytu i perlitu. Stal jest w całości wyżarzana i przygotowana do obróbki i późniejszego utwardzania. Tak więc traktowane są głównie stale podeutektoidalne.

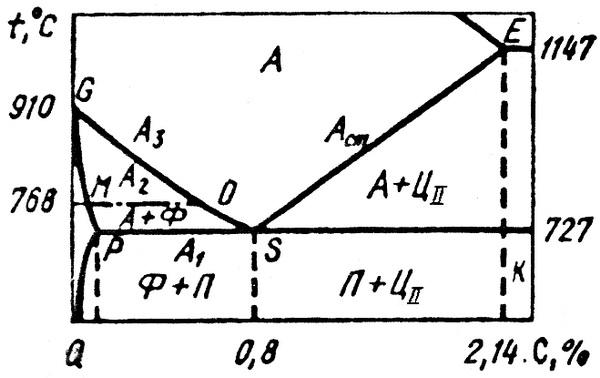

Obróbkę cieplną stali prowadzi się zgodnie z następującym procesem technicznym: produkty (kęsy) ogrzewa się do temperatury przekraczającej 30-50 ° C tak zwanego krytycznego górnego punktu (w materiałach oznaczonych jako Ac3), a następnie powoli chłodzi. Chłodzenie do temperatury 500-550 ° C zachodzi z następującą prędkością:

- dla stali węglowych - 150-200 ° C na godzinę;

- dla stopów - 50-75 ° C na godzinę.

Niecałkowite wyżarzanie

Ta technologia obróbki cieplnej stali jest nakładana na metale podeutektoidalne i proeutektoidalne w celu zmniejszenia sztywności, uwolnienia wewnętrznych naprężeń i uzyskania jednorodnej struktury. Zabieg poddawany jest odkuwkom i odkuwkom obrabianym w temperaturach, które nie powodują znacznego wzrostu ziaren.

Proces techniczny: stal podgrzewana jest w temperaturze powyżej dolnego punktu krytycznego (na wykresach oznaczona jest Ac1) w zakresie temperatur 740-750 ° C, jest utrzymywana przez pewien czas w tej temperaturze, następnie jest powoli schładzana.

Izotermiczne wyżarzanie

Stosowany do produktów ze stali stopowych po podgrzaniu do 20-30 ° C powyżej Ac3, ekspozycji i szybkiego schłodzenia do temperatury 630-700 ° C. Półprodukty (produkty) poddaje się starzeniu, aż austenit zostanie rozłożony, a następnie schłodzony w dodatniej temperaturze. Po wyżarzaniu izotermicznym stale mają podobne właściwości do metali poddawanych całkowitemu wyżarzaniu. Obróbka cieplna metali według tego procesu technicznego ma ważną zaletę - skrócenie czasu przetwarzania.

Wyżarzanie dla granulowanego perlitu

Jest szeroko stosowany przed obróbką narzędzi eutektoidalnych i proeutektoidowych oraz stali węglowych. Materiał jest podgrzewany do temperatury 25-30 ° C powyżej QD i utrzymywany przez określony czas. Do temperatury 600 ° C kęs chłodzony jest bardzo powoli (30 ° C na godzinę) razem z piecem, a następnie schładzany w sposób naturalny. W wyniku tego węgliki uzyskują ziarnisty (zaokrąglony) kształt, a twardość maleje, co sprzyja procesowi cięcia metalu.

Rekrystalizacja wyżarzania

Drugie imię to niskie wyżarzanie. Proces ten przyczynia się do usuwania wewnętrznych naprężeń i stwardnienia w produktach wytwarzanych przez walcowanie na zimno, formowanie na zimno, ciągnienie i kalibrację (arkusze, pręty, rury, drut). Jednocześnie materiał ogrzewa się do temperatury rekrystalizacji w 50-100 ° C poniżej punktu Ac1 (630-680 ° C), utrzymuje, a następnie chłodzi naturalnie (w powietrzu). Po wyżarzaniu rekrystalizacyjnym powstaje jednorodna struktura o małej twardości.

Normalizacja

Proces ten polega na nagrzewaniu metali powyżej wartości Ac3 o 30-50 ° C, utrzymując temperaturę w korytarzu, a następnie schładzając powietrze. Obróbka cieplna stali metodą normalizacji jest idealna do tworzenia drobnoziarnistej struktury, zwiększając wytrzymałość i wiązkość, a także do zmniejszania sztywności przed cięciem i wyrównaniem struktury przed kolejną obróbką cieplną.

Struktura znormalizowanej stali staje się ferrytyczno-perlityczna (stal niskowęglowa) i podobna do sorbitolu w obecności ferrytu nie zawierającego struktur (stal węglowa i stal niskostopowa). Twardość perlitu zależy od tego, czy ma on cienką, czy grubą strukturę. Podczas normalizacji, gdy chłodzenie jest szybsze, perlit ma cieńszą strukturę niż podczas wyżarzania i wyższą twardość. Dlatego znormalizowana stal jest twardsza niż wyżarzana (150-300 HB). Normalizacja stali walcowanych na gorąco w przeciwieństwie do wyżarzania zwiększa odporność produktów na kruche pękanie i zapewnia wysoką wydajność podczas obróbki.

Stalowe wakacje

Służy do wygładzania wewnętrznych naprężeń. sieć krystaliczna i zmniejszyć sztywność metali, a także zwiększyć wytrzymałość utwardzone produkty. Przydziel:

- wysoki;

- średni;

- niskie wakacje.

Wysokie odpuszczanie przeprowadza się w temperaturze 500-650 ° C z płynnym chłodzeniem. Dzięki ta stal nabywa strukturę sorbitolu, który eliminuje wewnętrzne naprężenia. Strukturalne, węglowe i stopowe stale, z których wytwarza się wałki, przekładnie i inne, poddaje się tego rodzaju hartowaniu. Charakterystyki stali mają większą wytrzymałość, ciągliwość i wytrzymałość przy ich wystarczającej twardości.

Średnie odpuszczanie prowadzi się w temperaturze 350-450 ° C, utrzymuje się przez pewien czas i chłodzi. Przy tym odpuszczaniu martenzyt zamienia się w troostyt, twardość stali zmniejsza się do około 400 HB, a lepkość wzrasta znacznie. Zastosuj odpuszczanie (po hartowaniu) do obróbki sprężyn, sprężyn, matryc i innych produktów działających przy umiarkowanych obciążeniach udarowych.

Niskie odpuszczanie prowadzi się w zakresie temperatur 150-250 ° C, utrzymuje się i chłodzi. W tym przypadku powstaje struktura uwolnionego martenzytu. Dlatego wewnętrzne naprężenia w produkcie spadają, lepkość nieco wzrasta, a jarząca się kruchość znika, a twardość praktycznie się nie zmienia. Zastosuj również do cięcia narzędzia pomiarowe które muszą być twarde i nie kruche, mieć wysoką odporność na zużycie, w tym w przypadku produktów cementowanych.

Wniosek

Obróbka cieplna stali jest integralnym etapem w produkcji większości wyrobów metalowych. Dzięki szerokiemu zakresowi procesów technicznych możliwe jest uzyskanie materiałów o wymaganych właściwościach.