Wysokociśnieniowa pompa pneumatyczna - przegląd, funkcje i specyfikacje

Główny segment urządzeń pompujących koncentruje się na pracy z wodą. Ogromna gama takich jednostek posiada klasyfikację według wydajności, zasad pobierania wody, parametrów strukturalnych i wsparcia funkcjonalnego. Ale oprócz zwykłej wody, w fabrykach i niektórych obszarach konstrukcji, często istnieje potrzeba pompowania specjalnych cieczy, które wyróżniają się wysokim stopniem lepkości i gęstości. Do konserwacji kompozycji olejów, zawiesin, szlamów i farb i lakierów przeznaczona jest membranowa pompa pneumatyczna, która jest w stanie utrzymać wysokie ciśnienie w procesie pompowania.

Cechy jednostek

W porównaniu do tradycyjnych pomp, modele napędzane pneumatycznie są zwykle mniejsze i umożliwiają integrację z urządzeniami procesowymi. Na przykład, przy produkcji takiej pompy może być wbudowana w linię zasilającą oleje techniczne do maszyn. Istnieją jednak również autonomiczne modyfikacje - na przykład w sektorze budowlanym urządzenie może działać niezależnie od innych urządzeń. Te wersje obejmują pompa ręczna pneumatyczny, który może być używany do karmienia lub pompowania zapraw, farb i lakierów. Ważną cechą jest praca nad sprężonym powietrzem. To regulacja ciśnienia powietrza umożliwia stabilne utrzymywanie pompowania lepkich mieszanin. Do czasu osiągnięcia maksymalnego ciśnienia urządzenia automatycznie odcinają dopływ powietrza i wyłączają się.

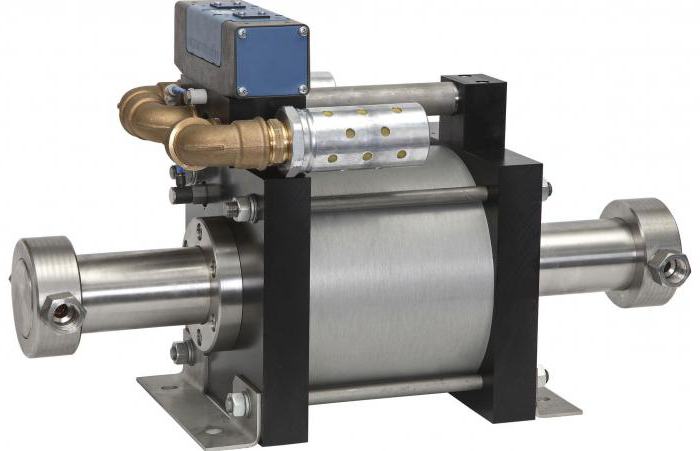

Budowa

Podstawowy skład typowego urządzenia pneumatycznego do pompowania lepkich cieczy obejmuje zawory pilotowe, część napędową, popielnik operacyjny i komorę sprężania. Głównym momentem roboczym są zawory pilotowe, których zadaniem jest w szczególności przełączanie pozycji pod działaniem pneumatycznego tłoka. Przenoszą one strumień powietrza do kontrolnej palety. Ten z kolei jest przeznaczony do dostarczania sprężonego powietrza do dolnej i górnej strony mechanizmu tłokowego. Część napędowa łączy część wstrzykującą ze strumieniami sprężonego powietrza. W tej części należy zauważyć, że w zależności od przeznaczenia urządzenia w projekcie może być również przewidziana komora grzewcza. Na przykład, jeśli używana jest pneumatyczna pompa olejowa, która musi być dostarczana do obszaru docelowego w warunkach wysokiej temperatury, jednostka dostarczająca z głowicą sprężarki najpierw kieruje płyn do jednostki grzewczej. W rzeczywistości ta funkcja może być również wykonywana przez część wstrzykiwania podczas podłączania odpowiednich narzędzi grzewczych.

Zasada działania

Zgodnie z tradycyjnym schematem proces roboczy rozpoczyna się od rury, do której podłączony jest przewód. Wtrysk powietrza poprzez kanał popielniczki jest skierowany w kierunku siłownika pneumatycznego, po którym tłok aktywuje funkcję ssania pompy. Przez rurę ciecz jest zasysana i przenoszona do komory wyładowczej. Alternatywnie, otwierające i zamykające zawory pilotowe zapewniają stabilną cyrkulację płynu pod optymalnym ciśnieniem. W zależności od implementacji infrastruktury sterowania pompa pneumatyczna może pracować w trybie automatycznym lub zmechanizowanym. W nowoczesnych liniach produkcyjnych stosowane są w ogóle kontrolery z czujnikami, które umożliwiają programowanie przepływu pracy. Czujniki rejestrują temperaturę, lepkość, przepływ płynu itp. Sygnały z czułych czujników są wysyłane do centralnego panelu sterowania, który ponownie, w zależności od programu i ustawień, może dostosować indywidualne charakterystyki przepływu pracy.

Łączenie węzłów pomp pneumatycznych

Infrastruktura przyłączeniowa odróżnia również urządzenia pneumatyczne od konwencjonalnych pomp. Przede wszystkim takie jednostki rzadko umożliwiają tworzenie złożonych sieci rurociągów, którymi krążą duże ilości mediów roboczych. Na początkowym poziomie łączy rurę do powietrza sterującego. W tym węźle można również przewidzieć urządzenia do regulacji objętości zasilania i filtrowania. Następnie ustanawia się połączenie między pulpitem sterowniczym a otworem łączącym (w niektórych modelach można użyć tego samego połączenia). Pompa pneumatyczna nie działa bez połączenia z zaworami wydechowymi, które zapewniają usunięcie przepływu powietrza. Węzeł ten może również posiadać dodatkową funkcjonalność, na przykład umożliwiając ustawienie liczników ścieżek.

Rodzaje sprzętu

Główne różnice pokazują modele membranowe, ślimakowe i tłokowe. W pierwszym przypadku jednostki mają urządzenie próżniowe mechanizmu do podawania płynów. Najpopularniejsza pneumatyczna pompa membranowa w przemyśle, który wymaga konserwacji płynów smarujących, olejów technicznych i wody. Zaletą takich modeli jest możliwość obsługi agresywnych mediów, w tym materiałów ściernych i zanieczyszczeń. Jednostki śrubowe zostały zastosowane w przemyśle spożywczym. Używane są głównie do transportu materiałów sypkich.

Pod pewnymi względami uniwersalnym sposobem pompowania cieczy różnego rodzaju jest model tłokowy. Może być stosowany zarówno do wyrzucania jak i do rozpylania preparatów. Ograniczenia dotyczące możliwości pracy z cieczami o wysokim stopniu lepkości są determinowane jedynie mocami tłokowych pomp pneumatycznych, liczbą zaworów i właściwościami konstrukcji.

Wydajność

Obsługiwane zakresy ciśnienia są kluczową cechą działania takich pomp. W przypadku małych objętości przeznaczone są jednostki o ciśnieniu od 10 do 20 barów. W dużych produkcjach stosuje się sprzęt ze wskaźnikami 200-400 barów. Uwzględniane jest również ciśnienie zasilania w siłowniku pneumatycznym - wartość ta zwykle waha się od 2 do 10 barów. Pod względem osiągów średnia pneumatyczna pompa wysokociśnieniowa zapewnia około 200 nl / min. Wartość ta zostanie określona przez parametry robocze linii pneumatycznej.

Producenci urządzeń

Sprzęt ten nie jest powszechnie stosowany, więc producenci zajmują wyspecjalizowaną niszę na rynku. Wiodącymi producentami w tym segmencie są Maximator, Pressol i Hatsan. Na przykład, do celów domowych, należy spojrzeć na modele Pressol, które są odpowiednie do pracy z olejami, smarami i paliwami. Ale także do celów przemysłowych, firma oferuje kilka modyfikacji, w tym TA-40A. Podobne propozycje można znaleźć w liniach Maximator i Hatsan. Firmy te oferują funkcjonalne i niezawodne pompy pneumatyczne, których cena wynosi średnio od 20 do 50 tysięcy rubli. Koszt zależy od mocy urządzenia, wskaźnika wydajności i urządzenia strukturalnego.

Podsumowując

Sprzęt zaprojektowany do pracy z lepkimi i agresywnymi mediami jest przede wszystkim komunikatem do kierowania płynu z miejsca pobrania do punktu docelowego jego zastosowania. Z kolei pompa pneumatyczna nie ma podstawowych zadań związanych z dystrybucją podawanego materiału. W zoptymalizowanych liniach produkcyjnych służy jedynie jako środek zapewniający wystarczającą siłę podczas dostarczania płynu.

Istnieją jednak różne wersje takich pomp, które mogą wykonywać pełny obieg płynu w jednej lub drugiej infrastrukturze. Obejmują one albo potężne jednostki przemysłowe, albo, przeciwnie, ręczne modele zaprojektowane do jednorazowego przeniesienia kompozycji do ostatecznego wyposażenia. Na przykład mogą to być pompy, które natryskują farby lub materiały ścierne do czyszczenia powierzchni.