Jak wybrać maszynę do cięcia gwintów?

Najłatwiejszym sposobem cięcia wątków jest użycie kranu lub matrycy. Jednak ręczne metody obróbki blach metalowych powoli stają się przeszłością. Aby wykonać imponującą ilość części, zaleca się użycie mechanicznej maszyny do gwintowania, której użycie pozwoli zaoszczędzić czas i wysiłek.

Klasyfikacja

Jednostki gwintowania są rozróżniane zgodnie z następującymi specyfikacjami:

Jednostki gwintowania są rozróżniane zgodnie z następującymi specyfikacjami:

- Poprzez cięcie - maszyny zewnętrzne i wewnętrzne.

- W oparciu o metodę lokalizacji - mobilne i stacjonarne mechanizmy.

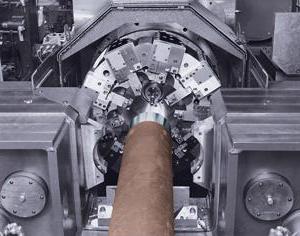

Wewnętrzna maszyna do gwintowania wykonuje nacięcia we wnękach części. W związku z tym zewnętrzne są wykorzystywane do przetwarzania zewnętrznej powierzchni półfabrykatów.

Stacjonarna lub stacjonarna maszyna do cięcia gwintów jest najczęściej spotykana w dużych i średnich zakładach produkcyjnych, gdzie zajmują się produkcją elementów systemów grzewczych i rurociągów. Ten rodzaj zatrudnienia wymaga regularnego korzystania z takich jednostek. Dlatego ich stała instalacja jest koniecznością.

Przenośny maszyna do wiercenia i gwintowania Jest szeroko stosowany przez personel przedsiębiorstw użyteczności publicznej, prywatne firmy hydrauliczne i specjalistów w małych warsztatach naprawczych.

Aplikacja

Sprzęt tego planu jest pożądany w wielu obszarach produkcyjnych: produkcji obrabiarek, części, elementów złącznych itp. Niezbędna maszyna do cięcia gwintów w warsztatach do produkcji i naprawy samochodów. Ostatnio takie jednostki były wykorzystywane do wykonywania różnych zadań domowych.

Sprzęt tego planu jest pożądany w wielu obszarach produkcyjnych: produkcji obrabiarek, części, elementów złącznych itp. Niezbędna maszyna do cięcia gwintów w warsztatach do produkcji i naprawy samochodów. Ostatnio takie jednostki były wykorzystywane do wykonywania różnych zadań domowych.

Funkcje wyboru

Jak wybrać skuteczną maszynę do cięcia gwintów do rozwiązywania konkretnych problemów? Gama urządzeń tej kategorii jest reprezentowana na rynku przez najszerszą linię modeli różnych producentów. Dlatego pierwsze miejsce przy wyborze cech poszczególnych jednostek.

Jak wybrać skuteczną maszynę do cięcia gwintów do rozwiązywania konkretnych problemów? Gama urządzeń tej kategorii jest reprezentowana na rynku przez najszerszą linię modeli różnych producentów. Dlatego pierwsze miejsce przy wyborze cech poszczególnych jednostek.

Kupując maszynę należy zwrócić uwagę na:

- Opcje wymiany kranów, głowic tnących.

- Obecność układu, który smaruje głowice do gwintowania obrabiarek podczas pracy. Niektóre jednostki zawierają specjalną patelnię wypełnioną olejem, która jest automatycznie zużywana podczas przetwarzania części.

- Stopień bezpieczeństwa urządzenia. Niektóre modele mają wyłącznik umieszczony na podłodze i w przypadku awarii zatrzymuje działanie urządzenia.

- Obecność specjalnego przekaźnika do odłączania zasilania, gdy napięcie spadnie w sieci. Ta konfiguracja ma pozytywny wpływ na zwiększenie żywotności maszyny i zmniejsza potrzebę regularnych napraw.

Moc

Wybierając tokarki, priorytet należy nadać parametrowi wydajności. Im wyższa moc sprzętu, tym mniej czasu poświęcamy na przetwarzanie pewnej ilości części.

Liczba ta waha się od 750 (takie maszyny są idealne dla prywatnych warsztatów samochodowych i małych warsztatów samochodowych) do 2000 W (wskazane jest nabywanie takich jednostek do pracy w warsztatach, w których produkcja części jest wprowadzana do ruchu).

Obrót wrzeciona

Szybkość tego elementu strukturalnego w dużej mierze decyduje o jakości nici. Parametr zaczyna się od 30 obr / min (urządzenia domowe, urządzenia mobilne) i osiąga 500 obrotów (jednostki profesjonalne). Modele o największej prędkości umożliwiają przetwarzanie części w oddzielnych trybach z instalacją różnych prędkości wrzeciona. Obecność tej funkcji pozwala wybrać optymalną prędkość podczas przetwarzania niektórych typów półfabrykatów.

Szybkość tego elementu strukturalnego w dużej mierze decyduje o jakości nici. Parametr zaczyna się od 30 obr / min (urządzenia domowe, urządzenia mobilne) i osiąga 500 obrotów (jednostki profesjonalne). Modele o największej prędkości umożliwiają przetwarzanie części w oddzielnych trybach z instalacją różnych prędkości wrzeciona. Obecność tej funkcji pozwala wybrać optymalną prędkość podczas przetwarzania niektórych typów półfabrykatów.

Zaleca się nabywanie profesjonalnego sprzętu w celu zaspokojenia potrzeb dużych działów produkcyjnych, gdzie pierwszeństwo ma realizacja wymaganej ilości pracy zgodnie z ustalonym planem.

Stosunkowo małe maszyny o niskiej prędkości wrzeciona są bardziej odpowiednie dla przedsiębiorstw, które w ciągu dnia muszą okresowo wycinać nacięcia na kilku półfabrykatach. Są to przede wszystkim prywatne warsztaty samochodowe i stacje obsługi.

Zakres cięcia

Nie mniej ważna funkcja. Określa maksymalną możliwą średnicę detali, do których można nić. W przypadku różnych jednostek określona wartość zmienia się od 3 do 50 mm.

Jeśli większość prac ma na celu wytworzenie odpowiednio małych elementów mocujących, zaleca się wybrać maszynę o małym zakresie cięcia rzędu 8-16 mm. Jednostki o krańcowej stawce powinny być kupowane do produkcji, gdzie wymagane jest naprzemienne przetwarzanie małych detali i dużych cylindrycznych części.

Wymiary

Waga, kształt i projekt odgrywają ważną rolę w doborze sprzętu do gwintowania. Te parametry są odzwierciedlone przede wszystkim na poziomie mobilności maszyny.

Waga, kształt i projekt odgrywają ważną rolę w doborze sprzętu do gwintowania. Te parametry są odzwierciedlone przede wszystkim na poziomie mobilności maszyny.

Kompaktowe jednostki o wadze nie przekraczającej 70 kg można wygodnie przenieść do wymaganego miejsca, na przykład transportować między poszczególnymi warsztatami w celu przetworzenia dużych ilości części.

Funkcjonalność

Po doborze urządzenia, które charakteryzuje się odpowiednimi właściwościami technicznymi, konieczne jest skupienie się na jego funkcjonalności. Wygoda obsługi zależy bezpośrednio od tego, a co za tym idzie, od wyników pracy.

Najprostsze mechanizmy do cięcia nici są "naostrzone", aby stworzyć jeden rodzaj nici. W takim przypadku, ze strony mistrzów, wymagana jest szczególnie staranna kontrola nad procesem przetwarzania. Główną i, być może, jedyną zaletę takiego rozwiązania można uznać za stosunkowo niski koszt.

Druga kategoria jest reprezentowana przez prawdziwie funkcjonalne, zautomatyzowane maszyny, których działanie wymaga minimalnego udziału operatora. W takim przypadku specjalista jest zwykle potrzebny tylko do ustalenia niezbędnych ustawień i wymiany na czas półfabrykatów.