Cięcie i spawanie metali: technologia

Spawaniu metalu i cięciu towarzyszy lokalne topienie.  Różnica między metodami polega na tym, że w tym ostatnim przypadku energia wejściowa jest o 30-40% większa, a metal jest topiony i spalany przed rozdzieleniem.

Różnica między metodami polega na tym, że w tym ostatnim przypadku energia wejściowa jest o 30-40% większa, a metal jest topiony i spalany przed rozdzieleniem.

Rodzaje spawania

Spawanie może różnić się sposobem ogrzewania, co jest następujące.

- Łuk elektryczny

- Płomień gazu płonął przy wyjściu z palnika.

- Obróbka związków przez ukierunkowany przepływ elektronów.

- Dopływ prądu elektrycznego przez stopiony żużel.

Spawanie łukowe

Spawanie jest metodą tworzenia jednoczęściowego połączenia części za pomocą ich ogólnego grzania lub odkształcenia plastycznego. Wytwarzany jest głównie przez lokalne topienie części związku za pomocą energii cieplnej.

1. Połączenia spawane

Związki są następujące:

- tyłek - elementy są połączone na końcach;

- nakładanie się - nakładanie jednego arkusza na drugi z zachodzeniem na siebie;

- corner - umieszczanie części pod kątem do siebie;

- Tavrovye - spawanie końca jednego elementu na bocznej powierzchni drugiego.

Połączenie spawanych części nazywa się zespawaną jednostką. Związek powstaje przez stopienie części metalowych. Po ich krystalizacji tworzy się spoinę.

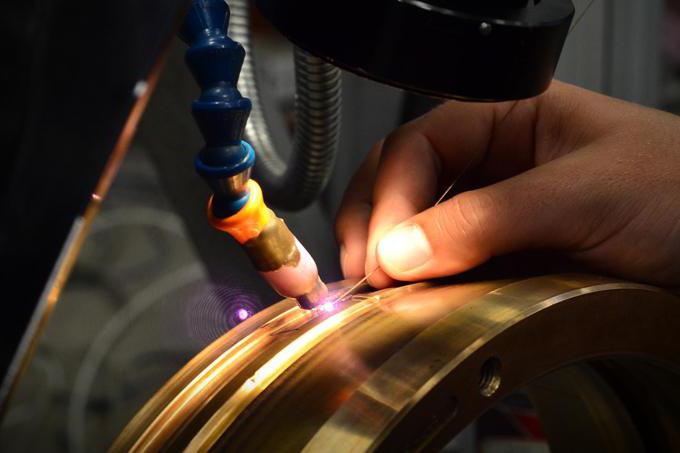

2. Łuk spawalniczy

Droga spawanie łukowe w oparciu o utworzenie zamkniętego obwodu elektrycznego. Między elektrodą a częścią powstaje łuk, topiąc jego krawędzie i koniec pręta. Obwód elektryczny zawiera źródło zasilania, kabel spawalniczy, elektrodę z uchwytem, zacisk uziemienia, kabel powrotny i obrabiany przedmiot. Prąd zaczyna płynąć przez cały obwód po uformowaniu łuku. Ważne jest uwzględnienie przedmiotu obrabianego w obwodzie obwodu elektrycznego podczas spawania lub cięcia. Temperatura łuku w tym przypadku wynosi 6000 ° C.

3. Prąd spawalniczy

Do spawania, przyłożonego prądu stałego i przemiennego. Pierwsza opcja jest korzystniejsza, ponieważ połączenie uzyskuje się z większą wytrzymałością przy mniejszym zużyciu elektrod. Spawanie metalu prąd stały wykonane prostsze, o większej wydajności. Uzyskuje się go za pomocą prostownika zainstalowanego za transformatorem.

Podłączenie elektrody do bieguna ujemnego zapewnia głębokie wnikanie ciepła do produktu (bezpośrednia polaryzacja). Jeśli podłączysz pręt do "+", penetracja będzie płytka. W takim przypadku większość energii skupi się na końcu elektrody (odwrotna polaryzacja). Nici korzeniowe wykonywane są z polaryzacją ujemną i pokrywające szwy - z dodatnim.

Prąd przemienny zapewnia głębokość penetracji o 20% niższą niż stała. Ale wynik spawania jest akceptowalny, jest tani, a zakres zastosowania jest szeroki: od prac domowych po prace produkcyjne.

4. Elektrody

Wysokiej jakości połączenie spawane uzyskuje się dzięki elektrodom powłokowym, które spełniają następujące funkcje:

- ochrona metalu przed utlenianiem podczas ogrzewania;

- wprowadzenie dodatków do materiału szwu;

- spowolnienie procesu chłodzenia części dzięki powłoce żużlowej.

Do spawania używa się głównie elektrod ulegających zużyciu, chociaż mogą występować materiały nie zużywające się (grafit, wolfram). Materiałem pręta może być stal, żeliwo, aluminium, miedź. Najczęściej używana stal - do spawania stali węglowych i stopowych.

5. Technologia spawania metali

Aby uzyskać spoinę o wysokiej jakości, metal podstawowy w złączach jest oczyszczony z zabrudzeń o 20-30 mm. Proces spawania obejmuje następujące parametry:

- średnica elektrody;

- rodzaj, wytrzymałość i polaryzację prądu (na jego wielkość ma wpływ średnica pręta, rodzaj stali i rodzaj połączenia);

- prędkość ruchu elektrody;

- położenie elektrody względem szwu.

Łuk powstaje, gdy zostanie dotknięta lub uderzona metalowa elektroda, po czym zostaje wycofana w przedziale 0,5-1,1 mm od grubości pręta. Spawacz porusza go w następujących kierunkach:

- do szczegółów, gdy topi się metal rdzenia;

- w kierunku spawania;

- w poprzek utworzonego szwu.

Gdy część jest ogrzewana, tworzy się jeziorko spawalnicze. Miksuje ona elektrodę i metale podstawowe i tworzy szew łączący części.

Podczas spawania cienkiego metalu nie można wykonać poprzecznych ruchów elektrody. Szerokość szwu jest niewielka.

Pozycja elektrody w przestrzeni nie powinna się zmieniać. Jeśli metal jest spawany w płaszczyźnie poziomej, jest odchylany o 15 0 od pionu w kierunku spoiny. Następnie topienie metalu następuje na maksymalnej głębokości.

Szerokość szwu wynosi 1,5 średnicy elektrody. Powstaje dzięki pewnej prędkości spawania. Szew będzie wysokiej jakości, jeśli jest dobrze zgrzany, a metal spoiny przechodzi gładko na główną powierzchnię. Spawanie kończy się powolnym usuwaniem elektrody.

Gdy spawanie metali jest wykonywane, cena zależy od tego, ile szwu jest centymetr. Praca ręczna za pomocą elektrod samoprzylepnych kosztuje 15-20 rubli / cm. Wysoko wykwalifikowana praca jest droższa. Będziesz musiał zapłacić od 100 do 600 rubli za 1 połączenie rur i 80-100 rubli / cm za ozdobne kratki.

Spawanie gazowe

Źródłem ciepła jest gaz palny spalany w tlenie. Ogień acetylenowo-tlenowy tworzy maksymalną temperaturę, więc najczęściej jest używany.

Płomień gazowy topi krawędzie produktów metalowych razem z metalem stosowanym jako dodatek.

Spawanie gazowe jest wykorzystywane w większym stopniu do tworzenia połączeń z cienkiej blachy stalowej, żeliwa i metali nieżelaznych.

Spalanie gazów palnych z dużą prędkością i tworzenie wysokiej temperatury wymaga tlenu.

Acetylen otrzymuje się w wyniku rozkładu wodą węglik wapnia lub z ciekłego paliwa, działając na nie przez wyładowanie łukowe. Gaz jest wybuchowy. Nie powinno się dopuszczać do mieszania z powietrzem i ogrzewaniem pod ciśnieniem do temperatury powyżej 450 0 C.

W przemyśle stosowane są substytuty acetylenu, na przykład metan lub propan. Są one dostarczane w butlach z gazem pod ciśnieniem.

Spawanie metalu odbywa się za pomocą metalowego drutu spawalniczego o składzie podobnym do materiału obrabianego przedmiotu.

Nie zawsze można znaleźć. Podczas spawania metali nieżelaznych, w drodze wyjątku, można użyć pasków wyciętych z arkuszy podobnego materiału.

Aby usunąć folie tlenkowe z obrabianego metalu, stosuje się topniki, które nakłada się na drut spawalniczy i krawędzie części w postaci proszku lub pasty. Ich skład zależy od rodzaju metalu.

Cięcie metalu

Cięcie odbywa się za pomocą tego samego narzędzia, co spawanie, ale moc źródła ciepła jest zwiększona. Usuwanie stopionego metalu następuje poprzez wypuszczenie go z obszaru roboczego lub wydmuchanie go strumieniem gazu.

1. Łuk elektryczny łukowy

Wycinanie łuku elektrycznego za pomocą elektrody ulegającej zużyciu odbywa się od górnej do dolnej krawędzi części. Wydajność procesu jest niska, a jakość cięcia jest gorsza niż w inny sposób.

Elektrody węglowe lub grafitowe są używane do cięcia niskiej jakości. Stopiona powierzchnia jest umieszczona ukośnie, dzięki czemu metal łatwiej się przepływa. Prąd może być stały lub zmienny.

Nie zużywające się elektrody wolframowe wycinają części z metali nieżelaznych lub ze stali stopowej. Proces prowadzi się w ochronnej atmosferze argonu i jest stosowany niezwykle rzadko.

2. Cięcie gazowe

Gdy metal rozcinający gaz jest ogrzewany przez płomień gazowy w środowisku tlenowym, po którym zaczyna spalać się w strumieniu tlenu, który również wydmuchuje tlenki. Proces ten ułatwia zastosowanie strumienia zasilającego do obszaru roboczego w postaci proszku. Przy takim cięciu chemicznym i ścierniwie dodaje się do ciepła.

Wniosek

Spawaniu i cięciu metali towarzyszy lokalne topienie obszaru części. W zależności od mocy wejściowej powstaje połączenie lub separacja części.

Najczęściej stosuje się spawanie łuk elektryczny. Najlepsze połączenie osiąga się za pomocą DC. Cięcie metalu podczas spalania w strumieniu tlenu jest bardziej wydajne pod względem wydajności.