Spawanie plazmowe: instalacja, technologia, zasada działania, zastosowanie

Tradycyjne metody spawania w wielu obszarach stopniowo schodzą na dalszy plan, ustępując miejsca bardziej technologicznym sposobom rozwiązywania takich problemów. Wiele firm budowlanych i branż, które wymagają precyzyjnych operacji instalacyjnych, stosuje metody spawania plazmowego. Jest to jedna z nowoczesnych technologii, które oferują wiele zalet. W szczególności spawanie plazmowe wyróżnia się oszczędnością zasobów i wysokiej jakości rezultatami. Jednocześnie zastosowanie tej metody wymaga uwzględnienia różnorodnych niuansów technicznych.

Zasada metody

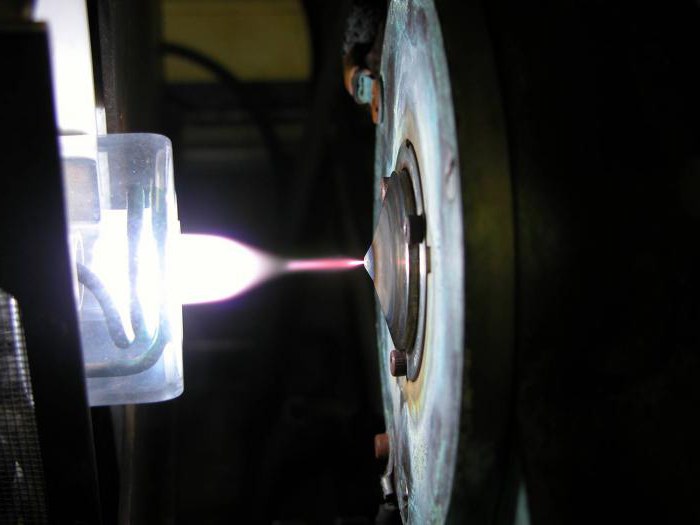

W procesie realizacji operacji spawania blacha topi się z plazmą. Wytwarzanie samego strumienia zapewnia skompresowany szybki łuk zasilany palnikiem plazmowym. Temperatura robocza aktywnego strumienia może osiągnąć 30 000 stopni. Ważną cechą tej technologii jest przyjmowanie gazu do obszaru aktywnego łuku, który stymuluje proces jonizacji. Wytworzone cząstki ośrodka gazowego stają się enzymem tnącym działającym na metal. Jednocześnie odnotowano różną intensywność strumieni, które może generować spawanie plazmowe. Zasada działania tej techniki przypomina nieco spawanie argonem. Główną różnicą jest wysoka temperatura plazmy, która pozwala na zastosowanie tej metody w szerszym zakresie prac instalacyjnych. Jakość procesu będzie zależeć od wielu czynników, w tym od charakterystyki używanego sprzętu.

Technologia spawania plazmowego

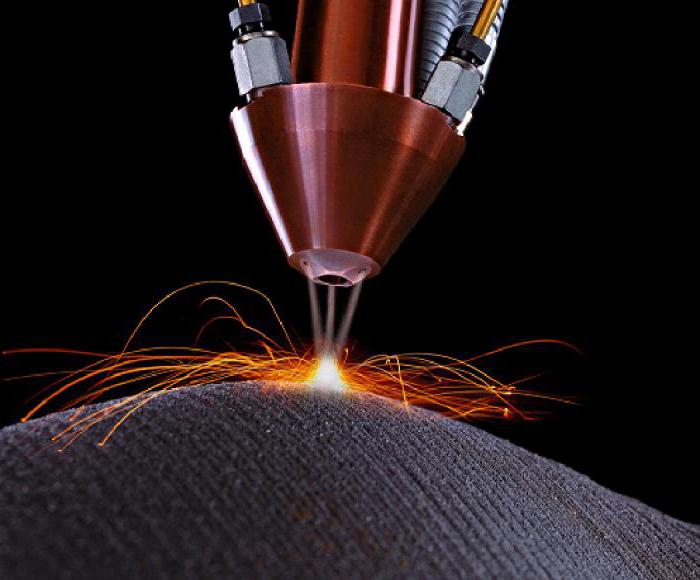

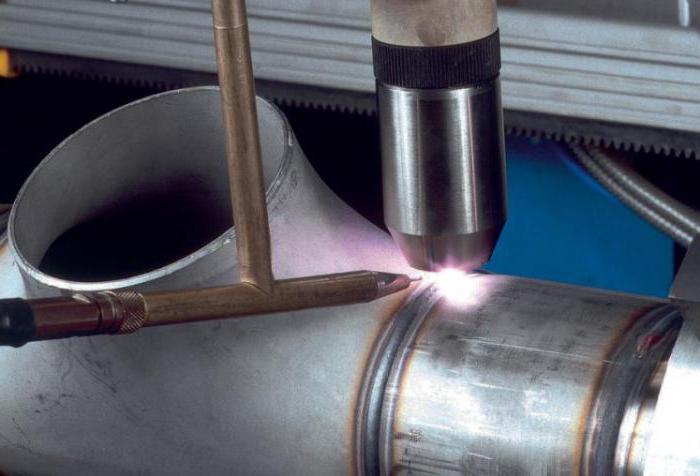

Organizacja pracy polega na użyciu sprzętu, który zapewni wytwarzanie energii elektrycznej i uwolnienie sprężonego powietrza. Jeśli używana jest sprężarka, to z dodatkowych zasobów wymagana jest tylko energia elektryczna. Kompleks urządzeń zapewniających wytwarzanie łuku sprężonego do cięcia może być również specjalnym palnikiem. Łuk pomiędzy elektrodą a produktem jest wytwarzany przez dyszę o małym rozmiarze. Jest to kolejna ważna różnica w przetwarzaniu plazmowym - belka zgrzewająca tnąca odkształca metal wzdłuż cienkiej linii, co pozwala zaoszczędzić materiał roboczy i zwiększyć dokładność końcowego zgrzewu. Inna dysza palnika plazmowego, która ma na celu ochronę strefy spalania przed negatywnym działaniem powietrza, aktywuje się w trakcie pracy. Innymi słowy, cięcie plazmowe i spawanie przeprowadza się w warunkach próżni, co eliminuje przypadkowe niepożądane odkształcenia obrabianych przedmiotów. W zależności od warunków pracy wymagane jest również chłodzenie obszaru aktywnego strumieniem wody. Środek ten służy również do stabilizacji parametrów ekspozycji plazmy na powierzchnię roboczą.

Odmiany technologii

Specjaliści dzielą operacje cięcia plazmowego na dwie grupy w zależności od charakterystyki prądu. Na przykład wycinanie mikroplazmy odbywa się przy prądzie do 25 A, co pozwala radzić sobie z cienkimi arkuszami miękkiego metalu. Średnie prądy rzędu 100 A pozwalają na większe objętości, ale nie nadają się do precyzyjnych misji. Najbardziej efektywne spawanie wymaga użycia źródła prądowego 150 A - ta grupa operacji jest wykorzystywana w przemyśle. Technologia spawania plazmowego Microplasma jest korzystna, ponieważ eliminuje powstawanie wypaleń na powierzchni metalu. Z kolei duży prąd zapewnia całkowite stopienie materiału o grubości do 1 cm.Jeśli wymagane jest wykonanie operacji zespolonej w postaci cięcia i spawania, częściej stosuje się sprzęt wykorzystujący źródła prądowe o wartości 100 A. Ponadto technika jest podzielona zgodnie z zasadą wpływu - pośrednia i bezpośrednia topnienie Różnią się one tym, że w pierwszym przypadku elektroda jest utrzymywana pomiędzy przedmiotem obrabianym a plazmą, a w drugim łuk działa bezpośrednio na obszar docelowy.

Sprzęt do spawania plazmowego

Aparaty do spawania plazmowego umożliwiają pracę z różnymi rodzajami metali od aluminium po tytan i stopy ocynkowane. Najbardziej powszechnym tego typu narzędziem technicznym są wymienione palniki plazmowe i palniki, które są zdolne do topienia materiału o grubości od 8 do 12 mm. Istnieją również modyfikacje, które realizują określone cięcie 0,5-milimetrowym metalem cienkiego arkusza bez tworzenia się deformacji i smyczy wzdłuż krawędzi. Spawarki do spawania plazmowego pracujące w warunkach DC są uważane za standardowe. Co więcej, palniki są zwykle dostarczane w standardzie, co pozwala w przyszłości na spawanie plazmowe i argonowe. Bardziej nowoczesne wersje wyposażone są w elektroniczne panele sterowania i elementy automatycznego wykonywania poszczególnych funkcji.

Producenci spawarek plazmowych

Zaawansowane technologicznie urządzenia zostały opracowane przez FoxWeld, Hyosung i Fimer, oferując sprzęt za 50-100 tysięcy rubli. w zależności od modyfikacji. Są to małe urządzenia przenośne, które umożliwiają ręczne operacje. Więcej godnych szacunku instalacji produkują producenci Migatronic i Tetrix. W tym przypadku możemy mówić o wielofunkcyjnych i potężnych narzędziach przeznaczonych do specjalistycznej pracy w środowiskach przemysłowych. Modele te kosztują około 300-500 tysięcy rubli. Udostępniane są również produkty krajowe. W szczególności spawarka plazmowa "Gorynych" jest uniwersalnym generatorem przepływu plazmy niskotemperaturowej, który jest optymalnie dostosowany do materiałów niepalnych. Ciekawe rozwiązania oferuje również Plazar, w którego rodzinie można znaleźć wysokiej jakości urządzenia mobilne do spawania.

Dodatkowa funkcjonalność

Rzadko spotyka się pochodnie plazmowe, które ograniczają się tylko do funkcji cięcia i spawania, chociaż te operacje są bez wątpienia kluczowe. Trzecią najważniejszą związaną opcją jest lutowanie. Lutowanie wykonuje się miękkimi i stałymi stopami metali pod wpływem wysokiej temperatury. Ponadto, wiele modyfikacji umożliwia operatorowi wytwarzanie niebieskiego, termicznego utleniania, proszkowania i hartowania. Wieloskładnikowe spawanie plazmowe nie zawsze charakteryzuje się wysoką jakością, ale usprawiedliwia się w warunkach ciągłej produkcji masowej. Specjalistyczne operacje, które mogą być wykonywane przez niektóre modele pochodni plazmowych, to tworzenie związków chemicznych, zdolność do obróbki szkła i glazury.

Korzyści technologiczne

Zgodnie z charakterystyką przepływu pracy ta metoda jest uważana za jedną z najbardziej opłacalnych. Warto zacząć od tego, że sam łuk jest niewielki. W praktyce cięcie to oznacza zminimalizowanie zjawisk deformujących, które dają czysty i równomierny szew. Ponadto, użytkownik może zmieniać parametry łuku podczas operacji spawania, bez obawy, że korekta wpłynie na jakość wyniku. Płynna zmiana cięcia poprawia również wydajność pracy. Jeśli planowane jest ręczne spawanie plazmowe, operator może liczyć na iloczyn objętości w trybie długotrwałym bez utraty mocy uderzenia termicznego. Obróbka wysokotemperaturowa metali o złożonej strukturze rozszerza możliwości montażu. Potężne instalacje wdrażające ten rodzaj spawania nadają się do łączenia i serwisowania elementów krytycznych struktur i sieci komunikacyjnych.

Wady metody

Główne wady technologii są związane ze złożonością technicznej organizacji procesu. Chociaż producenci starają się opracować kompaktowe, a jednocześnie funkcjonalne instalacje, które mają wszystko, czego potrzebują, jako podstawowe wyposażenie, operator musi śledzić kilka procesów w trakcie pracy. Tak więc, oprócz bezpośredniego spawania, konieczne jest kontrolowanie stabilności dostarczania wody i dostarczania gazu wytwarzającego aktywny ośrodek. Ponadto spawanie plazmowe charakteryzuje się wysokimi stratami energii, które są rozpraszane do środowiska. Jest to jednak niewielka wada, ponieważ sprzęt początkowo wykorzystuje średnie zasoby w porównaniu do innych nowoczesnych technologii cięcia i topienia metalu.

Kule aplikacji

Możliwość stworzenia równego i hermetycznego szwu spowodowała szerokie rozprzestrzenienie pochodni plazmowych w obszarach produkcji żywności, energii i chemii. Przedsiębiorstwa tego profilu zajmują się produkcją gaśnic, cystern, kotłów, butli gazowych, cystern i rur itp. W branży budowlanej wykorzystanie spawania plazmowego jest uzasadnione w produkcji blach i gotowych konstrukcji metalowych. Precyzyjne zadania spawalnicze wykonywane tą techniką znalazły swoje miejsce w produkcji sprzętu medycznego, elektrotechniki i produkcji instrumentów.

Wniosek

Przy wyborze właściwej metody łączenia blach metalowych specjaliści biorą pod uwagę wiele czynników. Plazma jako środowisko pracy, oczywiście, nie jest pod każdym względem optymalnym rozwiązaniem, ale pod pewnymi względami ta opcja okazuje się najlepsza. Na przykład spawanie plazmowe jest odpowiednie w przypadkach, w których wymagane jest precyzyjne spawanie. Stop podczas tego przetwarzania uzyskuje się zarówno zewnętrznie estetycznie, jak i dość gęstą strukturę, która określa szczelność połączenia. Plazma nadaje się również w sytuacjach, w których potrzebna jest tania, ale stosunkowo szybka i wszechstronna metoda spawania.