Pompy osiowo-tłokowe: urządzenie i zasada działania. Wskazówki dotyczące wyboru i recenzje

Urządzenia hydrauliczne były używane w różnych dziedzinach przez długi czas i do dziś nie straciły na aktualności. Wszystkie rodzaje silników hydraulicznych i pomp hydraulicznych można zobaczyć w różnych mechanizmach, które zapewniają konieczność przeniesienia znacznego wysiłku. Maszyny hydrauliczne są urządzeniami, z którymi się komunikujemy energia mechaniczna płyn roboczy przechodzący przez nie lub, odwrotnie, odbierający energię z tego płynu do późniejszego przeniesienia do ciała roboczego. Pierwsze i są osiowe pompy tłokowe, podczas gdy te ostatnie są silnikami hydraulicznymi.

Gdzie są one używane?

Do chwili obecnej zastosowanie różnych pomp hydraulicznych można znaleźć w dość wielu gałęziach technologii, począwszy od standardowych systemów wodnych różnych budynków mieszkalnych i przedsiębiorstw, a skończywszy na dostawach paliwa w wyspecjalizowanych elektrowniach do stacji kosmicznych.

Obecnie najbardziej rozpowszechnionym zastosowaniem są pompy hydrauliczne łopatkowe i objętościowe. Ostrza są ciałami roboczymi kół, które są wyposażone w specjalne ostrza. W tym przypadku energia jest przenoszona przez dynamiczne oddziaływanie łopatek wirnika z płynącym wokół nich płynem. Jeśli w takiej pompie energia jest przekazywana bezpośrednio z koła do cieczy, to jeśli mówimy o łopatkowym silniku hydraulicznym, w tym przypadku ciecz będzie już przekazywać energię do koła.

Jaka jest zasada działania

Zasada działania, która jest używana przez objętościowe maszyny hydrauliczne, opiera się na zmianie bieżącej objętości komór roboczych, które są połączone z pewną częstotliwością z połączeniami wylotowymi i wlotowymi. W szczególności ta grupa obejmuje wszystkie rodzaje pomp tłokowych, ślimakowych, zębatych i osiowo-tłokowych.

Co to jest?

Maszyny hydrauliczne zawarte w grupa osiowo-tłokowa, przy przesyłaniu tej samej mocy w porównaniu z innymi urządzeniami są one wyjątkowo kompaktowe i mają odpowiednio małą masę. Dzięki zastosowaniu swoich ciał roboczych, które mają niewielkie wymiary promieniowe, a co za tym idzie, stosunkowo niewielki moment energii, pompy osiowo-tłokowe zapewniają możliwość niezwykle szybkiego dostosowania prędkości obrotowej.

Ponadto, wśród zalet takich urządzeń warto podkreślić również fakt, że mogą one działać pod wysokim ciśnieniem, wyróżniają się znaczną prędkością obrotową, a także zapewniają możliwość zmiany objętości roboczej.

Korzyści

Osiowe pompy tłokowe pracują w zakresie częstotliwości od 500 do 4000 obrotów na minutę, co jest najważniejszym argumentem przemawiającym za ich zastosowaniem w porównaniu z różnymi tłokowymi urządzeniami promieniowymi, których limit sięga 1500 obrotów. Warto również zauważyć, że urządzenia te mogą pracować nawet w warunkach ciśnienia nie przekraczającego 40 megapaskali, podczas gdy dla wyżej wymienionych urządzeń limit ten wynosi 35 megapaskali.

Wady

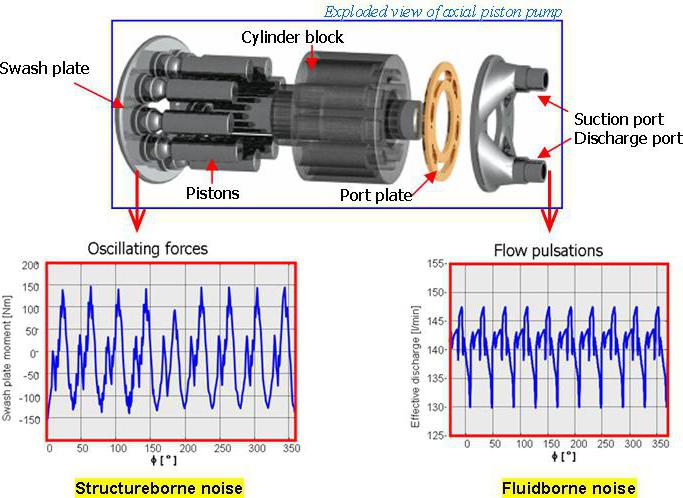

Jeśli mówimy o wadach, jakie mają pompy osiowo-tłokowe, warto zauważyć, że mają one znaczny koszt, wyróżniają się ekstremalną złożonością ich konstrukcji, a zatem nie są odznaczane najwyższą niezawodnością. Ponadto, w procesie ich pracy występuje znaczne pulsowanie podaży, w wyniku czego występuje również pulsacja ciśnienia w stosowanym układzie hydraulicznym.

Co zawiera się w nim?

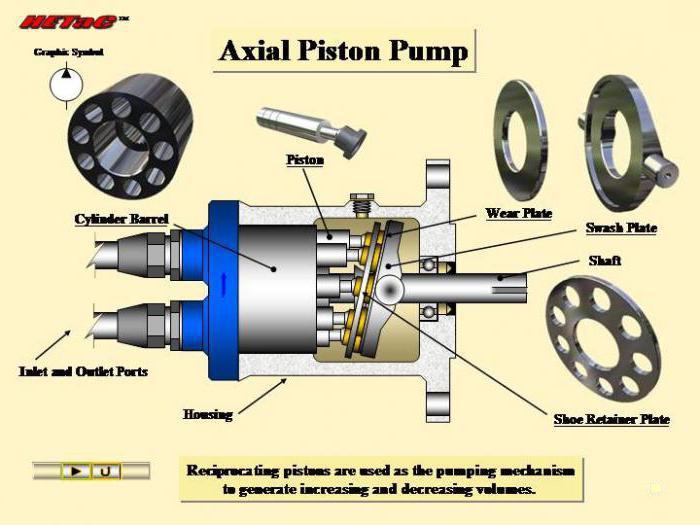

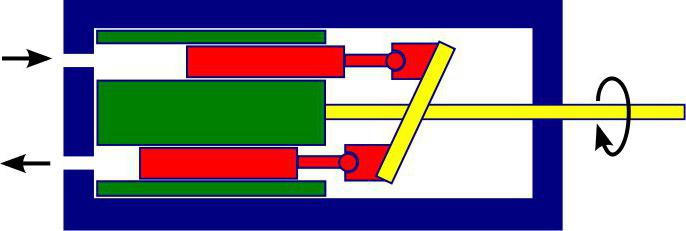

W tradycyjnym montażu pompy przemysłowe tego typu zawierają wyspecjalizowany blok cylindrów, który jest dodatkowo wyposażony w tłoki, a także w tarczę oporową, wał napędowy, korbowody i jednostkę dystrybucyjną. W procesie pracy pompa hydrauliczna równocześnie z początkiem obrotu wału, blok cylindrów również zaczyna działać, a warto zauważyć, że tłoki nie tylko się obrócą, ale również poruszają się wzdłuż osi tego bloku, powodując ruch posuwisty. Ze względu na tę zasadę działania te pompy przemysłowe nazywane są osiowo-tłokowymi.

Jak działają

Dopóki tłoki wysuną się z cylindrów, urządzenie wykona ssanie, podczas ruchu, zostaną one przepompowane. Poprzez okna dostępne w jednostce dystrybucyjnej każdy pojedynczy cylinder naprzemiennie łączy się z przewodami ciśnieniowymi i ssącymi. Aby wykluczyć możliwość połączenia hydraulicznych przewodów ssących i ciśnieniowych pomiędzy sobą, blok cylindrów jest wyjątkowo mocno dociśnięty do jednostki rozdzielczej, a jego okna są oddzielone za pomocą mostków uszczelniających. Aby zminimalizować wstrząsy hydrauliczne podczas pokonywania tych zworek za pomocą cylindrów wykonywane są w nich specjalne otwory przepustnicy, dzięki czemu zapewniony jest równomierny wzrost ciśnienia płynu roboczego.

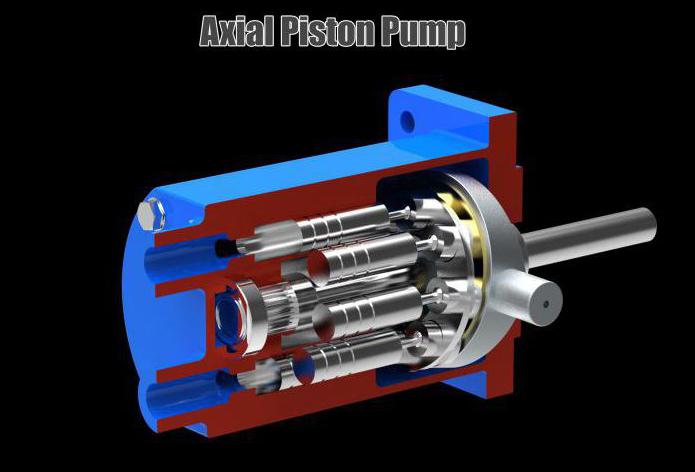

Zasada działania osiowej pompy tłokowej polega na zastosowaniu cylindrów jako komór roboczych, podczas gdy są one umieszczone osiowo względem osi wirnika. W tym przypadku same tłoki są używane jako wyporniki. W zależności od tego, jaką przewagę ma pompa, a także jakie ma cechy konstrukcyjne, urządzenia te mogą być wyposażone w pochylony dysk lub nachylony blok cylindrów. Bloki cylindrów tego formatu często znajdują się w napędach tych maszyn, które pracują w średnich lub raczej ciężkich trybach pracy, a także często są uwzględniane, ponieważ charakteryzują się wyższym stopniem niezawodności w warunkach zmiennych obciążeń i są również mniej wrażliwe na wszelkiego rodzaju zanieczyszczenia. pompy z płynem w zależności od pochyłości.

Jakie one są?

Wszystkie stosowane dzisiaj urządzenia osiowo-tłokowe są wytwarzane zgodnie z czterema podstawowymi schematami, w zależności od tego, która cecha pompy również się zmienia.

- Pierwsza opcja. Wał napędowy i tarcza są połączone za pomocą karty mocy w postaci przegubu uniwersalnego o dwóch stopniach swobody. W tym przypadku tarcza z tłokami jest łączona za pomocą wyspecjalizowanych korbowodów.

Moment obrotowy przenoszony jest z silnika na blok cylindrów za pomocą przegubu uniwersalnego i tarczy krzywkowej. Początkowo blok jest dociskany bezpośrednio do rozdzielnicy za pomocą sprężyny, po czym płyn roboczy jest już do tego użyty podczas pracy pompy. Torque, który jest przenoszony na blok cylindrów, całkowicie pokonuje siły tarcia, które powstają między końcową częścią bloku a samą aparaturą rozdzielczą.

- Druga opcja. W tym przypadku zasada działania pompy osiowo-tłokowej obejmuje zastosowanie podwójnego nie-siłowego przegubu uniwersalnego, a takie urządzenia są różne, ponieważ w tym przypadku kąt pomiędzy osiami wałków napędowego i pośredniego jest równy osiom wałów napędzanego i pośredniego. Ostatecznie zapewniona jest maksymalna możliwa synchronizacja obrotów napędu i napędzanych wałów, podczas gdy przegub jest całkowicie rozładowany. Jest to zapewnione przez fakt, że moment obrotowy jest przenoszony z silnika napędowego za pomocą tarczy, a tarcza ta jest wytwarzana razem z wałem.

- Trzecia opcja. W tym przypadku urządzenie osiowej pompy tłokowej jest zastosowaniem tarczy krzywkowej, a same jednostki nazywane są pompami punktowymi. W przypadku takich urządzeń charakterystyczne jest znaczne uproszczenie konstrukcji, ponieważ korbowody i wały kardanowe są całkowicie nieobecne, jednak aby uzyskać uruchomienie tej maszyny w trybie pompy hydraulicznej, konieczne jest wypchnięcie tłoków z cylindrów, a tym samym dociśnięcie ich do nachylonej tarczy.

W tym celu stosowane są specjalne sprężyny, które znajdują się bezpośrednio w samych cylindrach. Ze względu na prostotę projektu, odpowiednio, w tym przypadku naprawa pomp jest rzadziej wymagana. W szczególności, zgodnie z tą technologią, wytwarzane są obecnie popularne maszyny hydrauliczne G15-2, które charakteryzują się małą mocą.

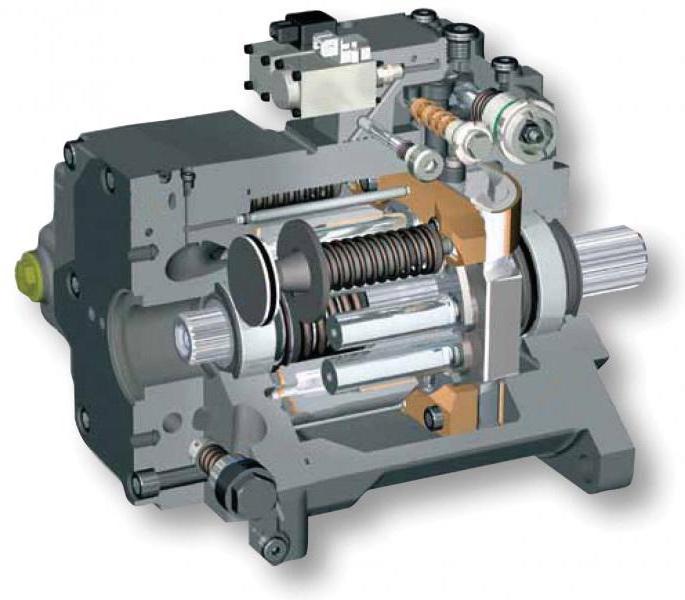

- Czwarta opcja. Praca osiowej pompy tłokowej typu bezkontaktowego zapewnia integrację wału napędowego i bloku cylindrów za pomocą podkładek i korbowodów. Jeśli mówimy o zaletach takich urządzeń w porównaniu z tymi, które wykorzystują komunikację kardanową, warto wyróżnić maksymalną prostotę produkcji, a także niezawodność działania przy minimalnych wymiarach bloku cylindrów. Ta konstrukcja jest wyposażona w osiowo-tłokowe hydrauliczne maszyny serii 300 i 200. W tym przypadku przepływ zależy bezpośrednio od skoku tłoka, który jest określony przez kąt nachylenia bloku cylindra lub tarczy. W większości przypadków kąt ten wynosi około 25 stopni. Jeśli urządzenie przewiduje możliwość zmiany kąta nachylenia w procesie pracy, wówczas są one nazywane tak: pompy osiowo-tłokowe są regulowane. Oczywiście bardziej optymalne jest używanie regulowanych urządzeń, ale ich koszt może być znacznie wyższy niż standardowe wyposażenie.

Gdzie zastosowanie

Obecnie pompy tłokowe osiowe, których cena w większości przypadków przekracza koszty innych popularnych typów urządzeń hydraulicznych (od 4 tys. Dolarów), należą do najpowszechniejszych i są stosowane nie tylko jako pompy, ale również silniki hydrauliczne. W szczególności można je znaleźć dzisiaj w układach hydraulicznych wyspecjalizowanych koparek jednołopadłowych, w konstrukcji napędów do wszystkich spycharek, które są sterowane za pomocą zasady joysticka. Ponadto sprzęt ten jest aktywnie wykorzystywany w projektowaniu napędów hydraulicznych różnych maszyn, rolek asfaltowych, a także szerokiej gamy urządzeń lotniczych.

Według jakich kryteriów powinienem wybrać?

Istnieje kilka podstawowych kryteriów wyboru pomp. Możesz więc zapewnić nie tylko optymalny koszt i charakterystykę urządzenia, ale także wyeliminować możliwość częstego naprawiania pomp z powodu ich awarii:

- Wymiary. Najbardziej optymalne jest zastosowanie pomp z ND, ponieważ nie są to zbyt obszerne zespoły łożyskowe, wał wsporczy i specjalna kołyska przechylająca, w której znajduje się blok cylindrów. Dotyczy to zwłaszcza regulowanych urządzeń. Ponadto moment bezwładności w kołyskach w pompach z ND jest znacznie mniejszy w porównaniu do NB, a zatem mają one większą prędkość, gdy konieczna jest zmiana przepływu.

- Złożoność procesu produkcji. Ponownie, bardziej odpowiednie będzie stosowanie pomp z ND, ponieważ charakteryzują się one nieznacznym zużyciem metalu, a także minimalną liczbą części o zwiększonej dokładności. Wielu ekspertów twierdzi, że pompy z NB są o około 8-12% trudniejsze w produkcji niż pompy z ND, ponieważ mają bardziej złożoną grupę tłoków i różne urządzenia synchronizujące.

- Trwałość W tym przypadku pompy z ND są mniej obciążone łożyskami, a także zapewniają szersze zastosowanie łożysk hydrostatycznych. Warto zauważyć, że w urządzeniach z NB obciążenie łożysk praktycznie nie zależy od kąta nachylenia bloku, natomiast w maszynach z ND jest proporcjonalne do stycznej tego kąta. Ta okoliczność, jak również niewielka energia obracających się części, raczej korzystnie odróżnia te urządzenia, jeśli to konieczne, ich zastosowania w jednostkach pompujących o zmiennej wydajności przy stałym ciśnieniu. Tak więc, przy ciśnieniu 32 MPa, pompy hydrauliczne z NB będą mogły pracować przez około 10 000 godzin, podczas gdy w tych samych warunkach ND, pompy pracują przez ponad 13 000 godzin.

- Wydajność Z tego punktu widzenia pompy z NB są bardziej istotne, ponieważ pompy ND zawierają znaczne straty mechaniczne z powodu wyższych sił promieniowych wpływających na tłoki, szerokie zastosowanie łożysk hydrostatycznych, a także znaczne prędkości liniowe w parach ciernych, takie urządzenia charakteryzujący się większym wyciekiem. Ogólnie rzecz biorąc, to właśnie te czynniki powodują ostatecznie niższą wydajność. Tak więc, przy takim samym ciśnieniu 32 MPa, wydajność urządzeń z ND wynosi około 90%, podczas gdy maszyny z NB będą miały wydajność 92-93%.

- Częstotliwość rotacji Tłok pompy z NB pozwala uzyskać układ dystrybucyjny o minimalnych wymiarach promieniowych. Przy ograniczonych prędkościach liniowych możliwe jest ich stosowanie przy bardzo wysokich prędkościach obrotowych, co ostatecznie pozwala nam uzyskać znaczny pobór mocy tego sprzętu.

- Zasysanie ssania Zgodnie z tym parametrem konstrukcja pompy z NB wygląda bardziej atrakcyjnie, ponieważ są one wyposażone w mniejsze rozmiary obwodowych prędkości okien cylindrów, podczas gdy same okna mogą być dość duże, co minimalizuje możliwość zmniejszenia przepływu wskutek kawitacji. Wydajność ssania takich pomp jest wyższa ze względu na to, że mają one minimalne martwe objętości komór roboczych, a ponadto części przepływowe pomp są krótsze, co również zmniejsza straty.