Klasyfikacja rodzajów spawania

Ludzkość jest bardzo zobowiązana wynalazcom spawania. Rodzaje prac, w których stosowana jest ta technologia, są bardzo liczne: od inżynierii do budowy. Gdyby nie spawanie, nie wiadomo na jakim etapie rozwoju technologicznego byliby liderzy produkcji przemysłowej, a nawet całego świata. W końcu, gdyby nie było spawania, nie byłoby dużych statków i tankowców z suchym oceanem, nie byłoby zbiorników do transportu ładunków masowych i tak dalej.

Wraz z szybkim rozwojem nauki i technologii oraz spawania rozwinęła się. A dziś trwałe połączenia uzyskuje się na wiele różnych sposobów. Wybór konkretnej technologii i wyposażenia zależy od wielu czynników.

Klasyfikacja rodzajów spawania

Istnieje ogromna liczba różnych sposobów połączenia dwóch produktów stalowych. Nowoczesne technologie pozwalają bezpiecznie zamocować nie tylko stal i materiały metalowe, ale nawet tworzywa sztuczne. Istnieje jednak wiele rodzajów spawania (gazowego i nie tylko), które są szeroko stosowane i są stosowane niemal wszędzie. Kryteriami klasyfikacji spawania mogą być środowiska ochronne, w których przeprowadza się proces topienia, stopień mechanizacji i automatyzacji spawania, zgodnie z parametrami temperatury łączonych powierzchni i inne.

Zgodnie z ogólnie przyjętą klasyfikacją typów spawania, wszystkie procesy spawalnicze można podzielić na spawanie i zgrzewanie. Każda z tych dwóch dużych grup obejmuje pewną liczbę podgrup.

Typy zgrzewania fuzyjnego są następujące: elektropęt, gaz, indukcja, laser, łuk elektryczny (elektroda może lub nie może topić się) i jonosfera. Każdy z tych typów ma swoje zalety i wady i ma wskazania do zastosowania w konkretnej branży.

Rodzaje zgrzewania: zimnego i termomechanicznego. Spawanie na zimno obejmuje tarcie ultradźwiękowe spawanie, spawanie wybuch i tak zwane ustawienie próżni. Termomechaniczny z kolei obejmuje spawanie dyfuzyjne, zgrzewanie tłoczne (gazowe i łukowe), termit pod ciśnieniem, termokompresję i zgrzewanie stykowe (tyłek, punktowy, wałkowy).

Każdy z wymienionych rodzajów spawania metali ma swoje własne cechy. Doświadczony inżynier w dziedzinie technologii spawania może dzięki rodzajowi spoiny określić technologię, w której został wyprodukowany.

Funkcje spawania termojądrowego

Połączenie powstaje wyłącznie w wyniku połączenia materiału elektrody ze spawanymi produktami. W tym samym czasie nie ma zewnętrznego nacisku na produkt. Źródłem energii cieplnej może być wyładowanie elektryczne (łuk), a także spalanie gazu. Połączone produkty są częściowo stopione i tworzą zwykły stop. Wraz ze spadkiem temperatury powstaje ogromna liczba centrów krystalizacji, a rozwiązanie twardnieje. Dzięki temu produkty są bezpiecznie połączone w jeden jednoczęściowy projekt.

Niektóre cechy termomechaniczne

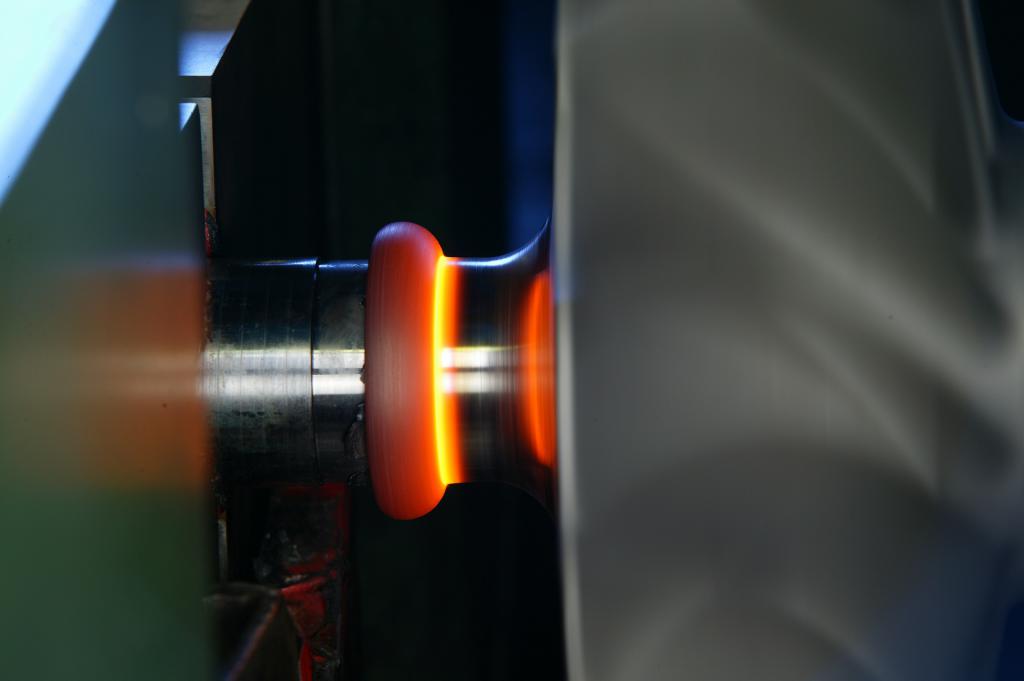

Ten rodzaj spawania jest wykonywany ze względu na wysokie ciśnienie nadawane produktom. W tym przypadku, ze względu na siły tarcia wynikające z ruchu jednej części względem drugiej, stykające się powierzchnie są ogrzewane do bardzo wysokich temperatur. Procesy dyfuzji są aktywowane, a atomy jednego produktu zaczynają przenikać do innego produktu, w wyniku czego powstaje trwałe złącze zgrzewane.

Funkcje zgrzewania ciśnieniowego

Ostatnio ten rodzaj spawania metalu staje się coraz bardziej popularny. Głównie ze względu na szerokie możliwości. W szczególności, dzięki spawaniu ciśnieniowemu, można uzyskać silne połączenie metalu z tworzywem sztucznym. Generalnie można gotować na pozór całkowicie niekompatybilne materiały (na przykład aluminium z miedzią i inne).

Jest to bardzo nowoczesny rodzaj spawania. Połączenia spawane uzyskane tą metodą są niezawodne i trwałe.

Zgrzewalność materiałów

Połączenie spawane można uzyskać nie dla każdej pary materiałów. Istnieją wymagania dotyczące składu chemicznego produktów do spawania. Na przykład, przy zwiększeniu zawartości węgla w stalach konstrukcyjnych o wysokiej jakości, zdolność spawania tego materiału gwałtownie spada. Uważa się, że stal o zawartości węgla do 0,3% włącznie ma dobrą spawalność. Jeśli ten warunek nie zostanie spełniony, spoina będzie miała wiele wad, zarówno wewnątrz, jak i na zewnątrz. Taki związek będzie miał niski zestaw właściwości fizycznych i mechanicznych.

Podczas spawania wyrobów ze stali węglowej, głównym problemem są procesy zatapiania i hartowania występujące w strefie spawania. Również po spawaniu obserwuje się znaczne odkształcenia resztkowe. Aby zminimalizować prawdopodobieństwo pęknięcia powierzchni spoiny, technologia zapewnia wstępne podgrzewanie spawanych produktów do temperatury od 100 do 300 stopni. Zmniejszenie stopnia odkształcenia umożliwi zastąpienie pojedynczego przejścia spoiny wieloma przejściami. Aby zredukować naprężenia szczątkowe i normalizować strukturę, zaleca się wytwarzanie przeciętnego produktu w temperaturze 300 stopni przez kilka godzin. Dokładny czas potrzebny do podgrzania produktów powinien być obliczony specjalną techniką i zależy od masy i wymiarów samego produktu, rodzaju elementów grzejnych w samym piecu.

Stale zawierające 13% lub więcej chromu są odporne na korozję w normalnych warunkach atmosferycznych. Również takie stale zachowują wysokie właściwości mechaniczne po podgrzaniu do wysokich temperatur.

Materiał jest bardzo cenny. Szczególnie szeroko stosowane w inżynierii chemicznej i innych gałęziach przemysłu, w których odporność na korozję i wysoką temperaturę jest bardzo ważna. Jednak stale wysokochromowe mają słabą spawalność, więc po schłodzeniu w powietrzu około 1000 stopni, węglik chromu wytrąca się wzdłuż granic ziaren, co prowadzi do kruchości materiału w strefie spawania. Aby zwalczyć to negatywne, można zastosować następujące metody: modyfikację stali tytanem, wanadem (te elementy utrudniają dyfuzję ruchliwości atomów chromu i utrzymywanie ich wewnątrz ziarna), wyżarzanie produktu w wysokich temperaturach (900 stopni) w celu wyrównania struktury stali w składzie chemicznym, przyspieszone chłodzenie w obszarze spoiny.

Aluminium odnosi się również do rodzaju materiałów o niskiej spawalności. Procesowi temu zapobiega cienka warstwa tlenku, która natychmiast pokrywa całą powierzchnię, gdy aluminium wchodzi w kontakt z powietrzem. Dlatego ten rodzaj spawania przeprowadza się wyłącznie pod strumieniem. Topnik topliwy rozpuszcza warstwę tlenku, co zapobiega przepływowi spawanych procesów.

Spawanie łukiem elektrycznym

Ręczne spawanie łukiem elektrycznym jest prawdopodobnie najbardziej powszechnym rodzajem. spawanie łukowe. Jednocześnie ta technologia jest najbardziej popularna i jest aktywnie wykorzystywana we wszystkich gałęziach przemysłu i gospodarce narodowej.

Istota procesu spawania w ten sposób jest następująca. Produkty spawalne są podłączone do sieci zasilającej i działają jak anoda. Elektroda jest katodą. Kiedy elektroda jest zbliżona do produktu metalowego, stempel pneumatyczny łuk elektryczny. Towarzyszy temu uwalnianie dużej ilości energii (termicznej) i elektroda zaczyna się topić.

Wyładowanie elektryczne łuku zapłonowego przebiega w następujący sposób. Najpierw spawacz z szybkim i ostrym ruchem dotyka przedmiotu z elektrodą, a następnie usuwa elektrodę w niewielkiej odległości (nie więcej niż 5 milimetrów) od metalowej powierzchni. Uwolnione elektrony są przyspieszane w polu magnetycznym, a zderzając się z atomami gazu w przestrzeni interelectrode, inicjują separację elektronów (wtórna emisja). Wzrost lawinowy nośników ładunków prowadzi do pojawienia się stabilnego łuku elektrycznego.

Temperatura w miejscu wejścia do wyładowania osiąga sześć tysięcy stopni Celsjusza. Prąd można regulować w zależności od grubości i materiału elektrody i wynosi on 2-3 000 A przy napięciu maksymalnie 50 woltów. Takie sprzyjające warunki procesowe sprawiły, że technologia ta stała się niekwestionowanym ulubieńcem i przekształciła ją w główny typ ręcznego spawania łukowego stosowanego w produkcji i budownictwie.

Z reguły stosuje się elektrody pokryte specjalnym związkiem. Powłoka podczas ogrzewania emituje gazy, które tworzą środowisko ochronne spoiny. Również elementy stopu powłoki topią się, poprawiając kompleks właściwości fizycznych i mechanicznych spoiny.

Spawanie łukiem krytym

Technologia ta jest głównym typem spawania wykorzystywanego w produkcji, jeśli jest to konieczne, w celu uzyskania spawów o doskonałej jakości i długiej długości. Nawet najbardziej doświadczony spawacz nie jest w stanie zgrzewać nawet szwów o dużej długości.

W celu ochrony stopu przed utleniającym narażeniem na działanie środowiska, specjalna kompozycja proszku (topnika) jest wylewana do złącza spawanych produktów. Po podgrzaniu do wysokiej temperatury rozpoczyna się proces tworzenia gazów ochronnych, które wykluczają kontakt metalu, ogrzanego do wysokiej temperatury za pomocą powietrza.

Ochrona przed strumieniem pozwala na stosowanie wyższych prądów w porównaniu z ręcznym spawaniem łukowym, eliminując możliwość spadania kropelek ciekłego metalu na spawarkę. Teoretyczne obliczenia wykazały, że prąd można zwiększyć do 8 razy. W ten sposób można uzyskać imponującą wydajność bez obniżania jakości spoiny.

W spawaniu ręcznym szew składa się głównie ze stopu elektrody. Szew uzyskany za pomocą automatycznego spawania łukiem krytym wygląda lepiej i składa się tylko z 1/3 materiału elektrody. Reszta objętości jest zajęta przez stopiony materiał spawanych produktów. Tak więc, w porównaniu ze wszystkimi rodzajami spawania ręcznego, automatyczne spawanie łukiem krytym jest bardziej ekonomiczne (z punktu widzenia oszczędności materiałów eksploatacyjnych) i prawie razy bardziej wydajne.

Zamiast elektrod używa się specjalnego drutu nawiniętego na cewki. Koszt drutu jest znacznie niższy niż koszt elektrod. Drut jest rozwijany, gdy spawana maszyna porusza się wzdłuż linii spawania i jest wprowadzana do strefy cięcia za pomocą specjalnego urządzenia dozującego. W miarę postępu robota spawalniczego, spaw spawany jest topnikiem.

Funkcje spawania elektrodrążem

Wszystkie inne rodzaje spawania i ich właściwości są pod wieloma względami gorsze od tej technologii, która pojawiła się stosunkowo niedawno. Istota tej metody jest następująca. Warstwa żużlu, wstępnie ogrzana do temperatury powyżej wartości, przy której stopiony metal jest nakładana na powierzchnie przeznaczone do spawania.

Początkowo proces jest taki sam, jak w przypadku spawania łukiem krytym. Kiedy jednak powstaje ciekła kąpiel ze stopionego żużla, łuk gaśnie, a topienie się krawędzi spawanych produktów odbywa się z powodu ciepła uwalnianego podczas przepływu prądu przez produkty. Technologia pozwala na uzyskanie wysokiej jakości i niezawodnych połączeń wymiarowych wyrobów stalowych w bardzo krótkim czasie.

Podczas tego procesu powierzchnie produktów, które mają być spawane, powinny być umieszczone w płaszczyźnie pionowej. Nie pozwala na bliski kontakt powierzchni: należy zostawić niewielką szczelinę wypełnioną żużlem.

Zalety spawania elektrodrążowego to wysoka czystość spoiny w różnych wtrętach i mikroporach oraz wysoka wydajność metody, możliwość uzyskania spawów o dowolnej konfiguracji i formie przestrzennej. Według ekspertów w dziedzinie spawania prędkość jest co najmniej 20 razy większa niż szybkość spawania łukiem krytym.

Cechy spawania wiązką elektronów

Powierzchnię stali ogrzewają intensywne bombardowania elektronami emitowanymi przez potężną broń. Procesy spawania zachodzą w próżniowej komorze próżniowej, co ma pozytywny wpływ na jakość spoin.

Technologia ta została zastosowana w spawaniu precyzyjnym (na przykład przy wytwarzaniu układów scalonych itp.) Promień elektronowy może być skupiony na niewiarygodnie małej powierzchni (do 1 mikrona), co umożliwia spawanie na mikro-, a nawet nano-poziomach.

Spawanie plazmowe

Ten rodzaj spawania, ze względu na wysokie koszty sprzętu i złożoność realizacji, jest wykorzystywany wyłącznie do celów badawczych. Technologie plazmowe są znacznie bardziej rozpowszechnione w dziedzinie nasycania cieplnej powierzchni metali i stopów.

Dodatnie ładunki plazmy (gazu zjonizowanego) są przyspieszane w polu magnetycznym i bombardują metalową powierzchnię, ogrzewając ją do określonej temperatury. Energia przyspieszenia jonu w polu magnetycznym jest porównywalna z energią, jaką ma cząstka po ogrzaniu do 20 tysięcy stopni. Plazma niskotemperaturowa jest wytwarzana przez specjalny palnik plazmowy.

Cechy zgrzewania oporowego

W celu wykonania takiego spawania konieczne jest nałożenie spawanych arkuszy materiału i dociśnięcie ich dwoma elektrodami po jednej i drugiej stronie. Siła zaciskania musi być znacząca, aby wykluczyć grzechotanie produktów. Następnie prąd przepływa przez elektrody. Opór elektryczny wyrobów stalowych prowadzi do tego, że powierzchnia pod elektrodami nagrzewa się w ciągu ułamka sekundy do temperatury stalowego reflow. Obszar powierzchni spawania jest zwykle równy powierzchni styków elektrycznych.

Funkcje spawania na zimno

Ten rodzaj spawania nie wymaga podgrzewania powierzchni i ponownego rozprowadzania produktów. Spawanie na zimno odbywa się z powodu odkształceń w normalnych warunkach, a nawet w temperaturach poniżej zera.

Konieczne jest osiągnięcie wiązanie metalu między atomami dwóch spawanych produktów.

Na jakość połączenia spawanego największy wpływ ma czystość powierzchni. Dlatego przed rozpoczęciem pracy powierzchnia musi być dokładnie oczyszczona z tlenków i śladów tłuszczu.

Proces spawania na zimno odbywa się w następującej kolejności: na blachę nakłada się dwie blachy, oczyszczone powierzchnie należy umieścić na osi stempli, stemple są wykonane z odpornego na ścieranie stal narzędziowa są ściskane ze znaczną siłą, co skutkuje zgrzewaniem złącza.