Tryb cięcia podczas skręcania

Toczenie metal - to pracochłonna i wymagająca praca ślusarza. W celu zapewnienia wydajność pracy wysoka jakość wyprodukowanej części i jej niski koszt, wykonaj obliczenia trybu cięcia. Z tego artykułu dowiesz się, jak poprawnie go obliczyć i jakich danych użyć w obliczeniach.

Co to jest tryb cięcia

Najczęściej termin ten odnosi się do obliczenia głębokości, posuwu i prędkości cięcia. Są to podstawowe parametry, bez których nie można wyfrezować części. Ponadto w obliczeniach można uwzględnić także naddatki na obróbkę, prędkość wrzeciona, masę przedmiotu obrabianego i inne elementy obróbki, które wpływają na warunki procesu toczenia.

Oblicz tryb cięcia na kilka sposobów. Pierwszy i najdokładniejszy jest analityczny i wymaga użycia formuł empirycznych. Druga metoda jest tabelaryczna. Jego wdrożenie wymaga badania i analizy dużych ilość informacji z różnych książek informacyjnych. Ponadto do obliczania warunków cięcia można również wykorzystać różne programy. Znacznie upraszczają obliczenia. Wszystko, co musisz zrobić, to wprowadzić wszystkie znane parametry, a program sam wykona obliczenia.

Co jest konieczne do przeprowadzenia obliczeń

Trasa technologiczna do obróbki części lub powierzchni zawiera nazwy wymaganych operacji i składa się z przejść. Dla każdego z nich należy obliczyć tryb cięcia, określić obrabiany sprzęt, wybrać narzędzie tnące, wykonać rysunek i przypisać wymagane wymiary. Jest to konieczne, aby zminimalizować koszty produkcji i uzyskać części o wysokiej jakości. Tak więc, bez wykonywania obliczeń trybu cięcia podczas toczenia, możliwe jest zarówno złamanie narzędzia tnącego, jak i uszkodzenie części. Wszystko to przyniesie straty firmie lub przedsiębiorstwu, w którym przeprowadzono przetwarzanie. Wykonując obliczenia głębokości, prędkości cięcia i posuwu, tokarz może z łatwością wykonać swoją pracę.

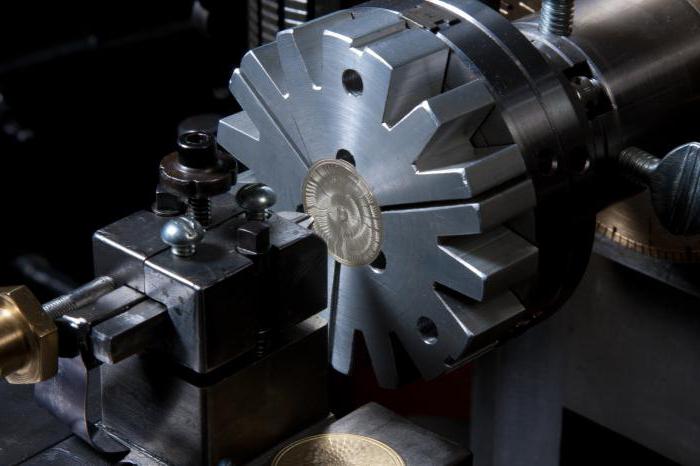

Narzędzie tnące do toczenia

Obracanie wykonuje się na tokarkach z narzędziami tnącymi. Jest ich tak wielu. Są one klasyfikowane według rodzaju przetwarzania, według materiału, według rodzaju konstrukcji. Obcinak jest jednym z najbardziej popularnych. Od nazwy staje się jasne, że jest przeznaczony do cięcia końcówek pod kątem prostym. Kolejny najpopularniejszy jest nudny. Przeznaczony jest do wiercenia otworów. Głębokość cięcia takiego noża jest równa wygięciu jego części roboczej. Wybór narzędzia tnącego zależy przede wszystkim od pożądanej operacji i materiału obrabianego przedmiotu. Na przykład, w przypadku produktów z żeliwa zaleca się wybrać obcinarki do wolframu (VK6M, BK2, VK3), do stali kutych i żaroodpornych - tytan-tantal-wolfram (TT20K9, TT8K6, T14K8). Najczęściej do obróbki zwykłej stali za pomocą narzędzia z stal szybkotnąca (Р18, Р9) oraz z dodatkiem pierwiastków stopowych (Р18К5Ф2, Р6МЗ, Р18Ф2). Ponadto możliwe jest stosowanie frezów ze stali węglowej (U10A i U12A), jednak należy zauważyć, że gdy materiał ten jest ogrzewany powyżej 200 ° C, traci on trwałość i staje się nieprzydatny do dalszej pracy. Warunki skrawania podczas obróbki powierzchni muszą uwzględniać narzędzie tnące i jego materiał.

Od czego zacząć

Przed przystąpieniem do obliczania warunków skrawania należy wybrać narzędzie tnące i określić, z jakiego materiału składa się jego część tnąca i przedmiot obrabiany. Tak więc, w przypadku delikatnych metali wybierz najmniejsze wartości. Ponadto musisz wiedzieć, że podczas obracania części się nagrzewa i jeśli prędkość cięcia jest zbyt wysoka, sama część może się odkształcić z powodu wzrostu temperatury. Następnie określ rodzaj obróbki (obróbka zgrubna, wykończenie). W przypadku tych dwóch operacji tryb cięcia jest znacząco inny. W przypadku wykańczania najmniejsze akceptowalne wartości są wybierane w celu uzyskania wymaganej klasy dokładności. W zależności od grubości ciętej warstwy wybiera się także liczbę przejść, dla których obrabiana jest powierzchnia.

Głębokość

Jednym z ważnych elementów trybu cięcia jest grubość warstwy wycinanej w jednym przejściu - głębokość. Jeśli wykonywany jest odcinek kolby, wówczas całą usuniętą powierzchnię, jej średnicę, należy przyjąć jako głębokość. Jak wspomniano wcześniej, liczba przejść jest również ważna. Są one obliczane w zależności od uprawnień do przetwarzania. Jednocześnie około 60% wydaje się na obróbkę zgrubną, 20-30% - na półwykończeniu i na wykończeniu (ostatnie przejście) - 10-20%. W przypadku powierzchni cylindrycznych głębokość skrawania jest zawijana przez średnice części. W związku z tym obliczenia wykonuje się według wzoru t = (D - d) / 2. W przypadku części płaskich w obliczeniach stosuje się długość zamiast średnicy. W przypadku obróbki zgrubnej przyjmuje się, że głębokość jest większa niż 2 mm, z połowicznym wykończeniem - 1-2 mm i wykończeniem 0,3-1 mm. Ogólnie rzecz biorąc, ten parametr zależy oczywiście od wymaganej jakości uzyskanej powierzchni. Mniejszy klasa dokładności konieczne, im mniejsza powinna być głębokość skrawania i tym większe będą przełęcze.

Feed

Wielkość ruchu narzędzia dla jednego obrotu przedmiotu obrabianego określa się jako posuw. Przy obróbce zgrubnej parametr ten jest wybierany jako maksymalny dozwolony. W procesie wykańczania szybkość podawania zależy od wymaganej jakości chropowatości. Oczywiście posuw zależy od głębokości skrawania i wielkości części. Im mniejsza część, tym mniejsza liczba do wyboru. Jeśli chodzi o warstwę ciętą, im jest większa, tym mniejszy jest paszy. Dla wygody dostępne są specjalne tabele. W nich można zobaczyć zależność wielkości tej wartości od innych parametrów. Oprócz elementów już opisanych powyżej, czasami konieczne jest poznanie wielkości uchwytu narzędzia, ponieważ wpływa on również na szybkość podawania. Po wybraniu tej opcji istnieją pewne wyjątki. с ударными нагрузками, значение из таблицы необходимо умножить на коэффициент 0,85. Tak więc, przy trybach obracania przy obciążeniach udarowych, wartość z tabeli należy pomnożyć przez współczynnik 0,85. A jeśli przetwarzana jest stal żaroodporna, posuw nie powinien przekraczać 1 mm / obr.

Prędkość cięcia

Kolejnym ważnym elementem warunków cięcia jest szybkość. Przede wszystkim zależy to od wykonywanej operacji. Na przykład, cięcie końca można wykonać z dostatecznie dużą prędkością. Warunki skrawania dla wiercenia i toczenia są bardzo różne. Z tego powodu przed wykonaniem obliczeń należy dokładnie znać nazwę operacji hydraulicznej, zastosowanego narzędzia i materiału obrabianego przedmiotu. Podczas obracania w celu obliczenia prędkości, średnica części jest mnożona przez liczbę obrotów na minutę i π. Wynikowa liczba jest dzielona przez 1000. Jak wspomniano wcześniej, za pomocą metody tabelarycznej można wybrać prędkość cięcia bez wykonywania obliczeń.

Sprawdź tryb cięcia

Po podaniu posuwu, głębokości i prędkości cięcia należy je sprawdzić. Uzyskane wartości nie powinny przekraczać wartości zapisanych w paszporcie maszyny. W przeciwnym razie podczas skręcania może zostać uszkodzone nie tylko narzędzie tnące, ale także sama maszyna.

Pierwszym i najważniejszym wskaźnikiem do sprawdzenia jest moc silnika maszyny i musi być obliczona przy użyciu wzoru: P x V / 1000, gdzie P jest siłą skrawania, a V jest obliczoną rzeczywistą prędkością skrawania. Teraz uzyskaną moc należy porównać z dopuszczalnym paszportem maszyny. Jeśli nie przekracza tej wartości, wówczas obliczenia wykonywane są poprawnie. Możesz rozpocząć przetwarzanie. Jeśli szacowana moc jest większa niż tabliczka znamionowa, konieczne jest dostosowanie prędkości cięcia, posuwu i głębokości.