Stal szybkotnąca: GOST, skład, twardość, obróbka cieplna

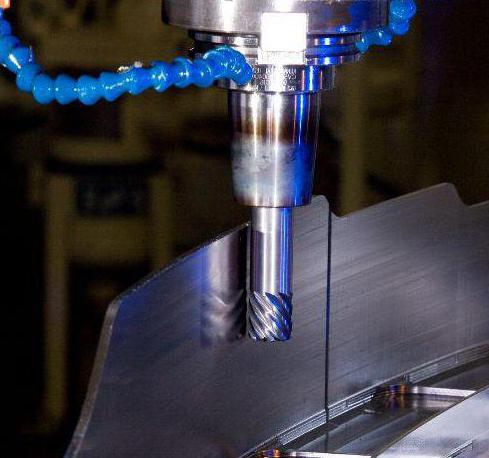

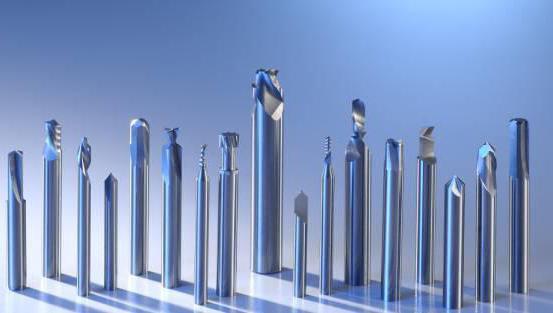

Aby powierzchnia robocza narzędzia zachowała określone właściwości przez długi czas, do produkcji takich elementów konieczne jest stosowanie specjalnych stopów i stali. Dotychczas wykonane zostały części narzędzia skrawającego twarde stopy stal narzędziowa. Do noży, dłut, dłut używa się głównie stali szybkotnącej.

Podstawowe wymagania dotyczące stopów narzędzi skrawających

Szczegóły tego typu przez długi czas pracują w warunkach tarcia i podwyższonej temperatury. Jednak powierzchnia robocza musi zachowywać swoje właściwości, wysoką odporność na zużycie i twardość. Przy dużych prędkościach, które narzędzie podnosi podczas cięcia, zarówno jego krawędź, jak i sama część, i wióry są ogrzewane. Dlatego główną cechą, jaką powinna charakteryzować się stal szybkotnąca, jest wytrzymałość cieplna. W przypadku trudnych do obróbki materiałów używa się proszkowych stali szybkotnących. Mają wyższe właściwości skrawania. Wadą takich stopów jest trudne przetwarzanie półfabrykatów. Wszystkie niezbędne cechy osiąga się przez wprowadzenie pewnych pierwiastków stopowych i specjalną obróbkę cieplną.

Znakowanie stali

Stal szybkotnąca jest oznaczona literą P, która jest umieszczona z przodu. Głównymi pierwiastkami stopowymi są wolfram, chrom. Dodatkowo wprowadzamy również elementy takie jak wanad, molibden. Liczba po literze P wskazuje procent wolframu w stali. Z reguły skład stali szybkotnącej obejmuje około 4% chromu. Ten element nie jest wskazany w oznakowaniu. Jeśli liczby znajdują się przed literą P, wskazują procent węgla (na przykład stal 11P3AM3F2 zawiera 1,1% węgla). Ogólnie rzecz biorąc, stale z tej grupy są wysokostopowe.

Wpływ pierwiastków stopowych na właściwości stali

Wolfram, molibden zapewnia wysoką odporność na wysokie temperatury stali szybkotnących. Na ich bazie powstają węgliki, które są częściowo przekształcane w stały roztwór. Po obróbce cieplnej dostarczana jest struktura martenzytu. Wolfram, molibden i wanad spowalniają jego rozpad. To zapewnia niezbędne zaczerwienienie. Przez długi czas stosowano stal szybkotnącą z dodatkiem wolframu. Jednak z powodu niedoboru tego metalu zaczęto go częściowo zastępować molibdenem. Ten pierwiastek ma również pozytywny wpływ na skłonność stali wolframowych do niejednorodności węglików. Najtwardszy węglik tworzy wanad. Jednak zawartość węgla powinna być wystarczająca dla większego nasycenia stałego roztworu. Im więcej wanadu jest wprowadzane, tym więcej węgla musi znajdować się w stopie. Głównym zadaniem hartowności stali w procesie chromowania. Zaczerwienienie zwiększa również kobalt.

Stal szybkotnąca (twardość przy stopowaniu z tym elementem wzrasta do 70 HRC) w tym przypadku będzie miała zmniejszoną wytrzymałość. Warto zauważyć, że wprowadzenie chromu nie jest szeroko stosowane ze względu na wysoki koszt elementu.

Obróbka cieplna stali szybkotnącej

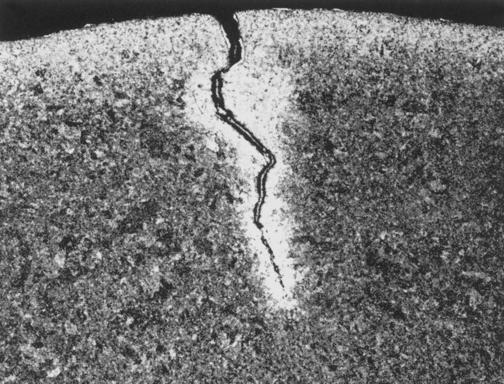

Te gatunki stali są w stanie kucia (temperatura wynosi około 1200 ° C). Ogrzewany do 860 ° C, następnie metal utrzymuje się w temperaturze około 760 ° C. Narzędzia do obróbki cieplnej obejmują hartowanie i odpuszczanie. Należy zauważyć, że takie przetwarzanie ma swoją własną charakterystykę. Po pierwsze, potrzebne jest powolne, stopniowe ogrzewanie. Ponieważ stal jest wysoko stopowa, jej przewodność cieplna jest raczej niska, szybkie nagrzewanie może prowadzić do powstawania pęknięć. Bardzo ważne jest równomierne ogrzanie przedmiotu obrabianego. Wykorzystywane są piece elektryczne, kąpiele solne. Przetwarzanie stali szybkotnącej jest dość czasochłonne, wymaga ścisłego przestrzegania wszystkich etapów procesu.

Hartowanie stali do narzędzi skrawających

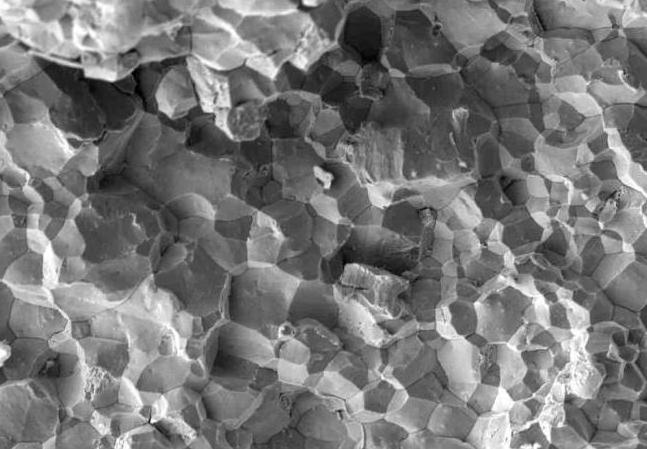

Głównym zadaniem hartowania jest rozpuszczanie węglików w austenicie. Z reguły węgliki wolframu i chromu rozpuszczają się w temperaturze 1200 ° C, wanad wymaga wyższych temperatur. Po tym etapie struktura ma nadmiar (nierozpuszczonych) węglików. Ograniczają wzrost ziarna. Wysokie temperatury zapewniają drobnoziarnisty austenit. Chłodzenie odbywa się w oleju lub stopionych solach. Temperatura w przekroju części jest wyrównana. Takie przetwarzanie stali szybkotnącej zapobiega pojawianiu się pęknięć. Po hartowaniu stal ma następującą strukturę: martenzyt, austenit szczątkowy, węgliki.

Szybkie odpuszczanie stali

Hartowanie stali przyczynia się do przekształcenia martenzytu odpuszczającego w odpuszczający martenzyt, austenit do martenzytu (ponieważ pierwszy nie ma dostatecznej twardości) i usunięcie resztkowych naprężeń. Z reguły obróbka cieplna stali szybkotnącej obejmuje wielokrotne odpuszczanie. Proces ten rozpoczyna się w temperaturze 150 ° C. Ponadto w temperaturze 550 ° C następuje utwardzanie wydzieleniowe (węgliki wytrącają się z roztworu stałego). W wyniku tego zwiększa się twardość stopu. Wyższe temperatury odpuszczania są niepożądane, ponieważ nastąpi proces rozkładu martenzytu, a zatem spadek twardości. Po pojedynczym odpuszczaniu stale wolframowe mają austenit szczątkowy. Całkowicie zamienia się w martenzyt podczas drugiego święta. Naprężenia szczątkowe są usuwane podczas trzeciego urlopu. Stal z zawartością kobaltu może po raz czwarty ulec hartowaniu.

Awaria obróbki cieplnej

Zmniejszenie ilości węgla na powierzchni obrabianego przedmiotu może być konsekwencją słabego zasolenia kąpieli solnej, jak również przegrzania podczas austenizacji. Nadmierna temperatura prowadzi do stopienia granic ziaren. Również obrobiona część może mieć pęknięcia. Zjawisko to występuje z powodu szybkiego nagrzewania metalu. Kolejnym powodem jest przyspieszone chłodzenie. Niska twardość może wynikać z niedostatecznego domieszkowania struktury martenzytu, co stanowi naruszenie reżimu temperaturowego podczas odpuszczania, w którym pozostaje szczątkowy austenit. Kolejna możliwa usterka przedmiotu obrabianego - pęknięcie kulki.

Najczęściej używane gatunki stali szybkotnącej

Stal szybkotnąca (GOST 19265-73) jest podzielona na stopy o normalnej i wysokiej wytrzymałości cieplnej. Pierwsza grupa obejmuje marki takie jak R18, R6M5. Ich twardość sięga 63 HRC. Ich głównym celem - przetwarzanie żeliwa, miedzi, stopów aluminium. Stal wolframowa ma wyższą odporność na ciepło. Są one używane do produkcji wierteł, frezów, noży. Stal R6M5, która zawiera molibden, jest nieco gorsza pod względem właściwości skrawania, ale jest znacznie tańsza. Ponadto jego plastyczność jest nieco wyższa, a tendencja do tworzenia pęknięć nie jest tak wysoka. Więcej żaroodpornych stali składa się z wanadu i kobaltu (10μ6M5, Р9Ф5). Ich twardość sięga 66 HRC. Są one używane do przetwarzania bardziej trwałych stali konstrukcyjnych, stopów wysokotemperaturowych, w produkcji narzędzi do wykańczania. Charakterystyczne jest, że te marki mają wyższą odporność na zużycie (ze względu na obecność wanadu w kompozycji). Ostatnio coraz częściej stosuje się metodę metalurgii proszków. Takie narzędzia mają wyższe właściwości skrawania.