Toczenie. Rodzaje toczenia

Toczenie - najczęstszy rodzaj przetwarzania produktów metalowych. Części mające postać brył obrotowych stanowią znaczącą część produktów przemysłu maszynowego i są częścią większości maszyn i mechanizmów.

Krótki opis

Nowoczesna inżynieria charakteryzuje się szeroką gamą produktów, z niestabilnością wielkości partii produkcyjnej części, która waha się od kilku sztuk do kilku tysięcy lub dziesiątek tysięcy. Proces technologiczny (TP) obróbki korpusów obrotowych charakteryzuje się różnorodnością operacji technologicznych, tras przetwarzania i urządzeń do cięcia metalu wykorzystywanych do ich produkcji.

Zgodnie z typowymi przebiegami technologicznymi oraz w zależności od projektu i cech technologicznych oraz wielkości partii produkcyjnej korpusu obrotowego można przetwarzać na różnych typach tokarek z ręcznym sterowaniem i CNC, gdy jest stosowany jako narzędzie standardowe i specjalne.

Historia

Toczenie części na wyspecjalizowanych maszynach znanych z VII wpne. e. Pierwsze mechanizmy były prymitywne: między dwoma centrami umieszczono kość lub drewniany blank. Jedna osoba (z reguły niewolnica) przekręciła produkt, a mistrz, trzymając nóż w rękach, usunął warstwę zrębków. Procedura była długa i pracochłonna.

Po epoce schyłkowej (wczesne średniowiecze), w XIV w. Toczono już prace nad mechanizmami, w których obroty przedmiotu obrabianego były mocowane za pomocą napędu nożnego. Do XVI wieku obrabiarki nabyły centra metalowe i lunetę. Stało się możliwe nadanie produktom złożonego kształtu - aż do kuli, ale napęd mechaniczny nie zapewniał odpowiedniej mocy. W XVIII wieku, dzięki staraniom rosyjskiego wynalazcy Nartova, rozwiązano zadanie mocowania twardego noża, co umożliwiło precyzyjne przecięcie nici, skomplikowanych wzorów itp.

Do XIX wieku powstały potężne maszyny, w całości wykonane z metalu, które stały się podstawą do zyskania rozmachu w inżynierii mechanicznej. Po masowej elektryfikacji maszyn nabyto silniki elektryczne, przyjmując w rzeczywistości nowoczesną formę. Kolejny istotny etap ewolucyjny związany jest z wprowadzeniem automatyzacji i komputeryzacji.

Rodzaje toczenia

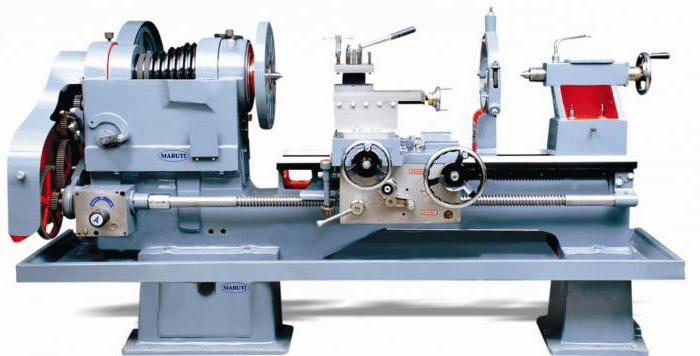

Przetwarzanie brył obrotowych odbywa się na maszynach:

- wkręcanie;

- obracając wieżę;

- CNC;

- uniwersalny;

- wielowrzecionowe;

- wielopunktowe urządzenia półautomatyczne.

W takim przypadku, w zależności od stężenia przejść technologicznych (sekwencyjnego, równoległego i szeregowo-równoległego), stosuje się pojedyncze lub wielokrotne korekty za pomocą standardowych lub specjalnych narzędzi tnących i pomocniczych.

Obróbka na tokarkach odbywa się zarówno za pomocą sekwencyjnej obróbki pojedynczego narzędzia, jak i przy użyciu głowic wielowrzecionowych i połączonych narzędzi osiowych.

Wybór procesu technicznego

Wielkość partii produkcyjnej części oraz jej konstrukcja i cechy technologiczne mają decydujący wpływ na wybór rodzaju tokarek:

- maksymalna średnica;

- długość;

- wymagana dokładność;

- chropowatość powierzchni.

Różnorodność tokarek prowadzi do wzrostu liczby konkurencyjnych wariantów procesu. Na przykład, korzystając ze schematu tworzenia konkurencyjnych opcji przetwarzania szybu, możliwe jest utworzenie 20-30 możliwych opcji przetwarzania dla stopniowanego wału. Dlatego konieczne jest wybranie odpowiedniej (optymalnej) tokarki zapewniającej maksymalną minimalną siłę roboczą efektywność ekonomiczna. Przy wyborze opcji TP brana jest również pod uwagę wielkość produkcji i innych warunków produkcji.

Wskaźniki techniczne i ekonomiczne

Toczenie metalu łączy dwa czynniki determinujące - możliwości techniczne i wykonalność. W warunkach produkcji wieloproduktowej, która charakteryzuje się niestabilnością obiektów i wielkością partii produkcyjnych części, wybór opłacalnego wariantu procesu technicznego spośród konkurujących jest zadaniem trudnym i czasochłonnym, wymagającym dużej liczby obliczeń związanych z określeniem wskaźników technicznych i ekonomicznych.

Głównymi wskaźnikami działalności przedsiębiorstw budowy maszyn są:

- wydajność pracy;

- zysk;

- koszt produkcji ;

- intensywność i efektywność wykorzystania zasobów finansowych;

- materiał i energochłonność produktów;

- rentowność;

- kapitałochłonność i produktywność kapitału;

- wykorzystanie sprzętu i inne.

Ważnym zadaniem jest zapewnienie konkurencyjności produktów, biorąc pod uwagę stale rosnące wymagania dotyczące jakości produktów oraz ograniczenia zasobów pracy, materiałów, finansów i energii.

Rodzaje przedmiotów obrabianych

Tokarka umożliwia obróbkę detali, takich jak bryły obrotowe:

Tytuł obrabianego przedmiotu | Klasyfikacja | Produkty |

Cylindryczne części obrotowe | Tuleje | Tuleje, tuleje, tuleje, tuleje |

Wały | Wały, rolki, osie, pręty, sworznie, palce, sworznie | |

Płaskie części wirujące | Dyski | Koła, pierścienie, koła zamachowe, koła pasowe, kołnierze |

Wiele części | Produkty ekscentryczne | Wały korbowe, ekscentrycy |

Szczegóły obrotu z przecinającymi się osiami | Krzyże | Krzyże, wyposażenie |

Inne spacje | Koła zębate | Przekładnie pojedyncze i wieloprzęsłowe, felgi, koła zębate-wałki, tarcze kół |

Kształtowane kamery | ||

Śruby do biegania i produkty ślimakowe | ||

Łącznik | Śruby, nakrętki, śruby |

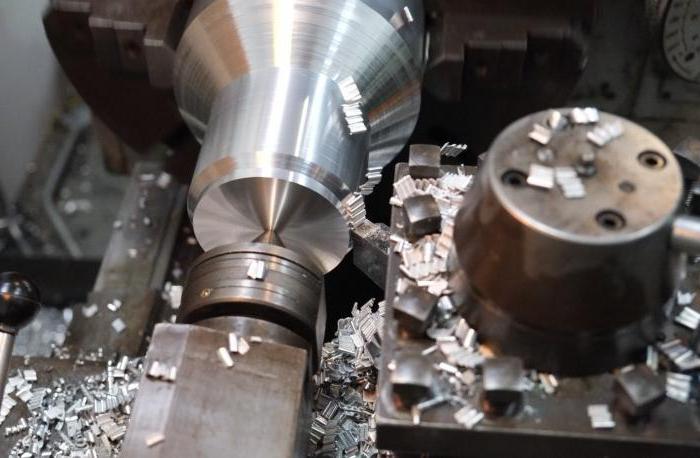

Obróbka skrawaniem wałków

Obrót wału może być wykonywany za pomocą tokarskiego, obrotowo-kopiującego, poziome wielozadaniowego, pionowego jedno-wrzecionowego i wielowrzecionowego, maszyny CNC. Zamontować wałek w środku maszyny lub zamocować w kasecie (płycie czołowej). Krótkie półfabrykaty, odlewy, odkuwki są zamocowane w trzech kamerach, a rzadziej w kasetach z czterema krzywkami. Wały o stosunku długości do średnicy powyżej 12 są szlifowane za pomocą ruchomych i stałych podpór.

Zwykle na maszynach mnogoreztsovyh są dwa zaciski (tył, przód). Przód jest przeznaczony do toczenia wzdłużnego przedmiotów obrabianych. Zacisk tylny - do przycinania końcówek, wycinania rowków, kształtowania toczenia. Liczba noży wielofunkcyjnych może osiągnąć 20. Ruchy zacisków są zautomatyzowane.

Gwintowanie

W konstrukcji szybu znajdują się gwinty zewnętrzne i wewnętrzne. Toczenie odbywa się za pomocą specjalnych noży do rzeźbienia. Maszyny muszą szybko obracać się wrzecionem, aby szybko zmienić kierunek obrotu roboczego na odwrotny, gdy nić zostanie pocięta na żądaną głębokość. Podczas przycinania głuchych nici należy stosować samozamykające się wkłady. Gwinty zewnętrzne są cięte za pomocą głowic do cięcia gwintów, przegrzebków, gwintowanych frezów i innych metod. Kalibrację gwintów wykonuje się za pomocą wykrojników z wykończonymi krawędziami tnącymi.

Cięcie robaków

Powierzchnię ślimaków robaków, w zależności od serii, można ciąć za pomocą tokarki lub maszyny do cięcia profili. Frezy do tokarki wybiera się za pomocą profilu prostego. Pożądany profil cewki jest zapewniony przez odpowiednią instalację noża. W przypadku produkcji na dużą skalę robaki są pocięte na pierścieniową głowę sieczną.

Po zakończeniu wycinania robaków za pomocą modułu średniej wielkości używane są specjalne noże sprężynowe. W przypadku półprzewodników jednokierunkowych, które mają mały kąt (do 7 stopni) podnośnika linii śrubowej, profil jest przymocowany do obcinarki odpowiadającej profilowi wnęki ślimaka.

Przetwarzanie sprawy

Za pomocą obrotowych karuzelek obracających części korpusów turbin parowych, wielkogabarytowych zaworów, silników elektrycznych, sprężarek, płyt czołowych maszyn, pomp odśrodkowych, generatorów itp. Za pomocą prostego i taniego narzędzia tnącego - można strzelać podczas skoku roboczego do 15 mm stosunkowo wysokie warunki skrawania, należy wykonywać ciągłe przetwarzanie. W rezultacie prace toczenia stają się bardziej produktywne.

Przetworzone elementy o złożonym kształcie przestrzennym lub kształcie korpusu obrotowego z wewnętrznymi lub zewnętrznymi stożkowymi, cylindrycznymi powierzchniami, prostopadłymi do końców stosunkowo łatwych do uzyskania przez obrót.

Toczenie CNC

Tokarki sterowany numerycznie są jednym z najczęstszych rodzajów urządzeń nowoczesnej inżynierii masowej produkcji. Istotną zaletą maszyn CNC w porównaniu z innymi maszynami działającymi w trybach automatycznym i półautomatycznym jest mały czas i koszty materiałowe związane z przejściem z przetwarzanej partii części na kolejną. Obecnie wykorzystanie obrabiarek z kompleksem wojskowo-przemysłowym (kontrola programów operacyjnych) rozprzestrzeniło się w inżynierii mechanicznej. W tych urządzeniach program można wprowadzić bezpośrednio z klawiatury centrali debuggera-operatora.

Możliwości technologiczne

Maszyny CNC są klasyfikowane zgodnie z położeniem osi obrotu wrzeciona (poziomo, pionowo), położeniem prowadnic (nachylonym, poziomym, pionowym), strukturą systemu narzędziowego (z głowicą rewolwerową lub magazynem narzędzi), rodzaj pracy:

- kaseta;

- punkty obrotu;

- centrowanie wkładów;

- karuzela.

Maszyny środkowe (stanowią około 10% wszystkich maszyn CNC) są używane do zewnętrznego wykańczania wałów, w tym do cięcia nici za pomocą dłuta (największa średnica D max obrabianego przedmiotu wynosi 250-380 mm).

Maszyny naboje (około 40%) są używane do przetwarzania (zewnętrznych i wewnętrznych) tulei, kołnierzy i innych. Oprócz toczenia, wiercenia i przycinania końców, włączanie tych maszyn może być uzupełnione przez wiercenie, pogłębianie, rozwiercanie, gwintowanie za pomocą gwintowników, matryc, a także cięcie zewnętrznych i wewnętrznych gwintów za pomocą dłuta (D max 160-1250 mm).

Centrowanie kartridża (około 35% parku maszynowego CNC) łączy możliwości technologiczne dwóch pierwszych grup. Służą do wkładania i centrowania części D max 160-630 mm. Do obróbki produktów, takich jak kołnierze, tarcze i obudowy dużych rozmiarów, używano maszyn rotacyjnych.

Wniosek

Za pomocą metod toczenia można szlifować różnorodne produkty, które mają formę rotacji, o pożądanych właściwościach. Rozbudowany park tokarek pozwala tworzyć zarówno miniaturowe części, jak i ogromne części dla energetyki, ciężkiej inżynierii, przemysłu stoczniowego i innych gałęzi przemysłu.