Cięcie metalu wodą: opis technologii i zalecenia

Każdego roku hutnicze przedsiębiorstwa świata wytapiały setki tysięcy ton stali. Zwiększone wymagania dotyczące jakości cięcia doprowadziły do pojawienia się nowych technologii przetwarzania. Zwłaszcza jeśli wziąć pod uwagę, że wiele stopów jest dość twardych. Najbardziej zaawansowane technologie to laserowe i wodne cięcie metalu (hydroabrasive). Istotę tego ostatniego rozważamy szczegółowo w tym artykule.

Pierwsze próby

Jeszcze w latach 30. XX wieku amerykańscy i sowieccy naukowcy byli zaskoczeni tym problemem. Impulsem było to, że konieczne było osiągnięcie wysokiej dokładności i szybkości pracy. Pierwszy rozwój rozpoczął się w latach 50. XX wieku przez inżynierów z USA i ZSRR. W 1979 roku zaczęto używać piasku, który został dodany do strumienia wodą i pojawił się pomysł "hydroabrazywnego". Kluczowymi wymaganiami są wysokie ciśnienie i natężenie przepływu wody do obrabianej powierzchni.

Już w 1983 r. Rozpoczęła się masowa produkcja urządzeń do cięcia strumieniem wody (GAR). W rzeczywistości nawet dzisiaj jest jednym z najbardziej idealnych narzędzi do cięcia, ponieważ nie ma zużycia i istnieje możliwość dostosowania średnicy strumienia. Ta metoda może działać przy grubości blachy do 300 mm. Doprowadziło to do tego, że cięcie wodne metali zaczęło być aktywnie wykorzystywane w produkcji samolotów, inżynierii mechanicznej, obróbce kamienia i produkcji pojazdów opancerzonych oraz przemysłu kosmicznego.

Zasada działania i opis technologii

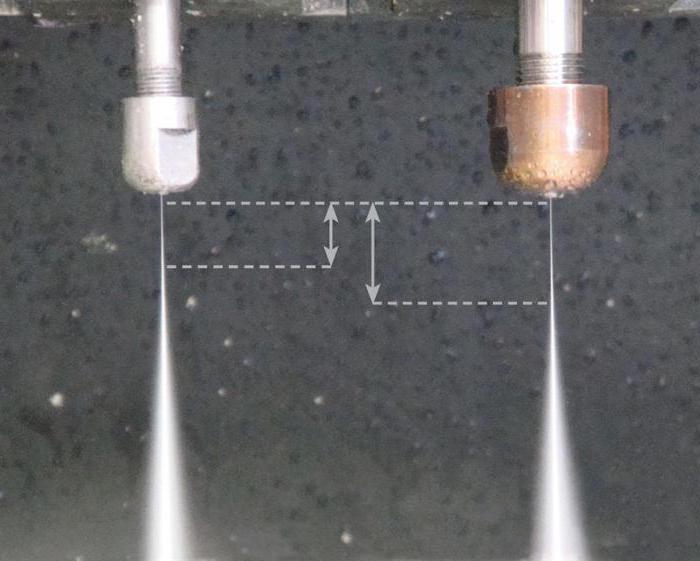

Opiera się na zasadzie leczenia erozji. Polega ona na tym, że strumień wysokociśnieniowej wody z cząstkami ściernymi jest dostarczany do przetwarzanego metalu. W rezultacie następuje rozdzielenie cząstek potraktowanego metalu. Różne parametry, takie jak prędkość i głębokość, są regulowane za pomocą średnicy i wielkości strumienia, a także zużycia ściernego.

Głównym elementem systemu jest pompa wysokociśnieniowa (4000 bar). Kompresuje wodę i doprowadza ją do specjalnej dyszy wodnej, za którą znajduje się komora mieszania. Jest mieszanka piasku z granatu i wody. Następnie mieszanina wchodzi do dyszy diamentowej lub węglikowej, która ma średnicę do 1,2 mm. Z niego z szybkością ponad 1 000 m / s hydroabrazyjność spada bezpośrednio na obrabiany metal. W ten sposób metal jest cięty wodą, a teraz idziemy dalej.

Informacje o funkcjach GAR

Wysokie właściwości ścierne można uzyskać dzięki obecności ścierniwa o wysokiej wytrzymałości. Równocześnie stabilny przepływ zapewniony jest tylko wtedy, gdy cząstki piasku z granatu nie przekraczają 30% sekcji strumienia. Woda w przeważającej części pełni wyłącznie funkcję transportową. Rozmiar ścierniwa zależy od wymagań stawianych jakości cięcia. Im są niższe, tym większe cząstki mogą być używane.

Gdy cięcie metalu odbywa się za pomocą wody, niezwykle ważne jest, aby wybrać optymalną twardość materiału ściernego. Wskaźnik zależy od przetwarzanego materiału. Im trudniejsze, tym trudniejszy jest piasek. Zaleca się nie używać ścierniwa o twardości mniejszej niż 6,5 w skali Mohsa. W tym samym czasie należy zwrócić uwagę na zużycie dyszy. Im twardszy piasek, tym szybciej ulega zużyciu. Dlatego na tym etapie niezwykle ważne jest przeprowadzenie obliczeń teoretycznych, a dopiero potem przystąpienie do pracy.

Cięcie metalu strumieniem wody: korzyści

Główną zaletą tej metody jest to, że pozwala uzyskać wysoką jakość cięcia, czyli uzyskać wymaganą szorstkość po obróbce. Ponadto warto podkreślić następujące korzyści:

- prawdopodobieństwo pożaru lub wybuchu podczas przetwarzania;

- czystość środowiska w procesie (podczas cięcia nie powstają gazy);

- nie spalaj dodatków stopowych w przetworzonym metalu;

- możliwość obróbki metalu do 30 cm;

- niska temperatura w strefie cięcia (90 stopni Celsjusza);

- wysoka sprawność z powodu braku biegu jałowego głowicy tnącej.

Jak widać, cięcie metalu wodą pod ciśnieniem ma kilka zalet w porównaniu z innymi metodami. Jest przyjazny dla środowiska, bezpieczny i skuteczny. Nowoczesne maszyny umożliwiają nawet przetwarzanie kilku arkuszy naraz w jednym ruchu, o ile pozwala na to grubość. Ogólnie rzecz biorąc, GAR rozwija się coraz więcej każdego roku, więc cechy są znacznie lepsze.

Krótko mówiąc o niedociągnięciach

Ale ideałem tego systemu nie może być. Dlatego są pewne wady. Po pierwsze, ze względu na duże natężenie przepływu wody z materiałem ściernym i wysokim ciśnieniem, proces ten jest dość hałaśliwy, pożądane jest zbliżenie się tylko do zatyczek do uszu. Po drugie, niska prędkość obróbki blachy stalowej. Ale to jest w porównaniu z technologiami laserowymi i plazmowymi. Ponadto głowica tnąca zużywa się wystarczająco szybko. To z kolei prowadzi do wysokich kosztów operacyjnych. Dlatego każda maszyna do cięcia metalu za pomocą wody powinna być regularnie konserwowana i wymieniana na zepsute lub zużyte mechanizmy. W przeciwnym razie wydajność pracy i jakość cięcia będą stopniowo maleć.

Sprzęt w przemyśle

Nowoczesne maszyny do profesjonalnego użytku umożliwiają obróbkę stali nierdzewnej o grubości do 20 centymetrów. Jednocześnie wskaźniki siły i grupa metali nie są ważne. Mała średnica dyszy (1 mm) pozwala uzyskać cięcie o bardzo wysokiej tolerancji. Jeśli używana jest maszyna przemysłowa, możliwe jest przetwarzanie kamienia i innych twardych skał, takich jak marmur itp.

Obecnie jest to jedna z najbardziej skutecznych i popularnych metod cięcia szkła. GAR współpracuje zarówno z cienkim, jak i kuloodpornym szkłem z dokładnością mikronów. Obecnie maszyny GAR są używane do produkcji uszczelek, obróbki pianek, takich jak guma i plastik. Jednak w celu uzyskania optymalnych rezultatów konieczne jest stosowanie nowoczesnych systemów elektronicznych i różnych skanerów.

Informacje o funkcjach projektowych

Aby osiągnąć pożądany wynik w branży za pomocą maszyn wyłącznie z CNC. Dlatego proces ten jest prawie całkowicie kontrolowany przez elektronikę. Kompozycja profesjonalnej maszyny obejmuje różne systemy. Na przykład optymalna kontrola luzu. Taki układ zapewnia najlepszą odległość pomiędzy głowicą tnącą a obrabianym metalem dla największej dokładności w punkcie cięcia. Używany i skanujący materiał pomiarowy. Jest potrzebny do skanowania metalu pod kątem nieregularności. Odczyty są przekazywane do CNC, powodując zmianę szczeliny.

W celu zautomatyzowania procesu do układu wprowadzany jest czujnik kontroli podawania ścierniwa. Reguluje ilość piasku granatu. Ponadto, taki układ przestaje działać, jeśli elementy trzeciej strony wchodzą do pompy wysokociśnieniowej (juta, frakcja gruboziarnista). Wszystko to powinno działać jako jedna i tylko w takiej sytuacji można osiągnąć optymalne wyniki. Nowoczesna maszyna przemysłowa kosztuje dużo pieniędzy, więc wymaga regularnej konserwacji. Jeśli tego nie zrobi, może całkowicie zawieść.

Cięcie metalu wodą we własnych rękach

Logiczne jest, że do jednorazowego użytku nikt nie kupi sprzętu przemysłowego z CNC. W tym przypadku tak zwane maszyny ręczne są bardzo pomocne. Nie mają kontroli oprogramowania, więc operator ustawia wszystkie parametry cięcia. W rzeczywistości jakość cięcia zależy całkowicie od kwalifikacji specjalisty. Przy odpowiednim podejściu można osiągnąć nie gorszy wynik niż przy użyciu profesjonalnego sprzętu. Maszyny ręczne wciąż mają swoje zalety. Polegają one na niskim koszcie wyposażenia i zdolności do samodzielnego wykonania wykroju o wymaganym kształcie geometrycznym pod określonym kątem. Ale do tego pożądane jest pełne zrozumienie zarządzania, a następnie cięcie metalu za pomocą wody będzie dość łatwym zadaniem.

Podsumujmy

Obecnie najpopularniejszą metodą obróbki jest cięcie metali wodą. Presja w tym przypadku jest bardzo wysoka, o czym nie należy zapominać. Nieprzestrzeganie instrukcji bezpieczeństwa może spowodować poważne konsekwencje. Zwróć także uwagę na to, że samodzielne wyprodukowanie takiego sprzętu nie jest możliwe. Wynika to z faktu, że części muszą być bardzo wysokiej jakości.

Ręczna maszyna do użytku domowego jest najbardziej optymalna. Kosztuje on nie tyle pieniądze, co przemysł, ale jednocześnie ma elastyczne ustawienie i pozwala właścicielowi wykonać cięcie o bardzo wysokiej jakości. Jest całkiem możliwe, że w niedalekiej przyszłości nastąpi poprawa cięcia metalu pod wodą, a nawet tutaj będzie można zastosować taką zasadę jak GAR.