Rejestrowanie metalu

Jednym z ważnych etapów produkcji kęsów i obróbki stali walcowanej jest cięcie metalu. Stop jest materiałem o dużej twardości, dlatego aby go przyciąć, potrzebny jest specjalny sprzęt.

Esencja metalu do cięcia

Technologia cięcia polega na odcinaniu nadmiaru metalowych części za pomocą specjalnych narzędzi. Jest stosowany w przypadkach, gdy leczenie nie wymaga dużej dokładności. Najczęściej sieka blacha niezbędne do oddzielenia skali, niedokładności powstałych podczas produkcji. Ponadto technologia ta służy do usuwania zadziorów, dzieląc je na części materiału źródłowego. Kabina jest operacją metalową, która jest wykonywana zarówno ręcznie, jak i na specjalnych narzędziach. W pierwszym przypadku dłuta, młotki, kretsmeysel. Należy zauważyć, że cięcie metalu w metalu jest dość trudnym procesem, więc jego automatyzacja znacznie upraszcza cięcie.

Jakie narzędzia są używane do cięcia ręcznego

Cięcie metalu odbywa się za pomocą dłut. Zrobione są z stal narzędziowa (Y7, Y8). Krawędzią tego narzędzia jest ostrze o dużej twardości (nie mniej niż 53 HRC). W zależności od twardości obrabianego metalu dłuto może być skierowane pod kątem 60 ° (dla stali), 70 ° (brąz, żeliwo), 35-45 ° (dla metali nieżelaznych). Mniejszy kąt ostry podczas obróbki twardych materiałów jest konieczny, aby końcówka dłuta zachowała swoją wytrzymałość i nie pękała. Główka narzędzia ma z reguły niższą twardość (aby nie zapaść się przy uderzeniu młotkiem). Stopniowo się zużywa, jest zdeformowany, dlatego potrzebuje trzpienia. W żadnym wypadku nie wolno pracować z uszkodzonymi dłutami, ponieważ młotek może się ześlizgnąć i spowodować obrażenia u pracownika.

Krejtsmeysel, młoty

Narzędzia do cięcia metalu i obejmują takie urządzenie, jak kreitsmeysel. To jest tak zwany dłuto. Zaprojektowany do wykonywania specjalnych rowków, rowków i innych otworów. Jego powierzchnia robocza ma węższą szerokość. Wyprofilowane rowki wykonane są z podobnego urządzenia - rowka. Młotki są używane jako instrumenty perkusyjne. Oba są okrągłe i kwadratowe, waga to 400-800 gramów. To młot uderza w dłuto (kreuzmeisel). Aby upewnić się, że jego powierzchnia robocza jest pewnie zamocowana i nie zsuwa się z uchwytu, często stosuje się specjalne kliny metalowe lub drewniane, które są w nią wbijane. Istnieją takie metody uderzania: nadgarstek, łokieć, ramię. Suw ręczny służy do oddzielania drobnych wiórków, usuwając drobne nierówności. Cięcie rowków, rowków wymaga uderzenia łokciem. Pełna huśtawka (uderzenie ramienia) ma maksymalną siłę. Jest to konieczne przy obróbce grubego metalu.

Opcje cięcia materiału

W zależności od umiejscowienia narzędzia i części, przydzielić cięcie pionowe i poziome. Pierwsza wykonywana jest na piecu, kowadle. Część jest układana poziomo na powierzchni roboczej, a narzędzie jest trzymane pionowo. Po uderzeniu w ostrze jest ono przenoszone w taki sposób, że jego część (około połowa) znajduje się w nowo utworzonym otworze. Jest to konieczne, aby cięcie metalu było ciągłe. Jeśli grubość blachy jest większa niż 2 mm, należy zastosować oznaczenia po obu stronach. Najpierw element jest przetwarzany z jednej strony, a następnie odwracany. Przy małej grubości materiału zaleca się umieszczenie arkusza ze stali miękkiej pod obrabianym przedmiotem. Zapobiegnie to stępieniu dłuta kowadła. Poziome siekanie (zginanie) metalu dzieje się w uchwycie. Jednocześnie narzędzie robocze jest montowane pod bardzo małym kątem do powierzchni roboczej (niemal poziomo).

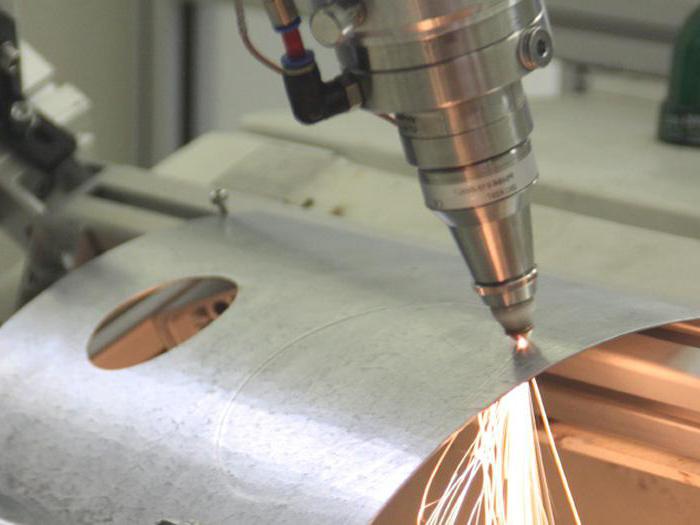

Cięcie komercyjne

Przedsiębiorstwa tną metal w następujący sposób: cięcie z użyciem piła taśmowa, laser, gaz, cięcie ścierne (mieszaniną wody i materiał ścierny). Cięcie laserowe metalu opiera się na wykorzystaniu ciepła lasera, dzięki czemu linia cięcia jest podgrzewana do temperatury topnienia. W tym samym czasie główny materiał nie nagrzewa się i zachowuje swoje właściwości. Ten rodzaj obróbki jest bardzo wydajny, przedmiot po cięciu nie wymaga dodatkowej obróbki. Jednak ta metoda wiąże się z wysokimi kosztami sprzętu. Istnieją również wymagania dotyczące grubości materiału - nie powinna przekraczać 20 mm. Cięcie hydrauliczne pozwala wykluczyć silny efekt termiczny materiału, krawędzie nie topią się, a dokładność i jakość cięcia są wysokie. Obróbka gazowa opiera się na kierunku szczegółów strumienia tlenu, który przepala się przez metal. Odmianą tej metody jest technologia strumienia tlenu. Metoda cięcia metalu i gilotyny jest szeroko stosowana.

Cięcie gilotynowe

Bardzo popularną metodą cięcia stopów jest użycie gilotyny. Są to: ręczne, elektromechaniczne, hydrauliczne, pneumatyczne. Przy wyborze gilotyny należy wziąć pod uwagę produkcję seryjną, grubość metalu, który należy wyciąć. W przypadku cienkich blach (około 1 mm) dobrze nadaje się ręczny sprzęt. Napęd hydrauliczny ma dużą moc, wszystkie operacje wykonywane są z dużą prędkością. Takie maszyny nie mają dużych wibracji, ich konserwacja nie jest trudna, a dokładność cięcia jest wysoka. Za pomocą napędu elektromechanicznego wykonuje się cięcie metalu o grubości do 8 mm. Te urządzenia są potężne, bezpieczne, mają wiele dodatkowych funkcji.

W jaki sposób cięcie metalu na gilotynie

Maszyna jest wyposażona w dwa noże, z których jeden jest zamocowany, a drugi może wykonywać ruchy okrężne. Metal jest podawany za pomocą przenośnika rolkowego do miejsca cięcia. Nóż jest opuszczany do oznaczonego miejsca, a obrabiany przedmiot jest cięty na niezbędne elementy. Sterowanie nożem odbywa się za pomocą specjalnego przycisku. Narzędzie tnące wytwarza duże ciśnienie, więc nie ma zadziorów, krawędzie pozostają gładkie. Ten rodzaj cięcia ma wiele zalet. Po pierwsze, koszt procesu jest niski, praktycznie nie ma żadnych pozostałości i odpadów. Po drugie, jakość uzyskiwanych produktów jest dość wysoka. Można je natychmiast poddać dalszemu przetwarzaniu - malowaniu, wierceniu itp. Nie można jednak wykonywać skomplikowanych konfiguracji części na takim sprzęcie. Wszystkie nowoczesne modele gilotyny są wyposażone w dużą liczbę urządzeń elektronicznych. Pozwala to na cięcie metalowych półfabrykatów w prawie w pełni automatycznym trybie.