Produkcja cegieł: sprzęt, technologia

Przez wiele stuleci historia cegieł z materiałów budowlanych stała się niezawodnym materiałem uniwersalnym. Najnowsze osiągnięcia w dziedzinie budownictwa nie są w stanie całkowicie usunąć cegły z rynku, a sytuacja ta będzie trwać przez długi czas. Cegła jest idealna dla budowa kapitału budynki i budowle ze względu na swoje właściwości. Produkcja cegieł z gliny nie uległa znaczącym zmianom technologicznym w ciągu ostatnich kilku stuleci, ale pojawiły się inne metody produkcji bloków do muru ceglanego. Wśród nich najbardziej popularne są technologie produkcji cegieł silikatowych, a także zastosowanie wysokiego ciśnienia jako alternatywy lub dodatek do wypalania.

Rodzaje cegieł i ich cechy

Cegły nazywane są solidnymi blokami do układania struktur o określonych rozmiarach. Przy dużym odchyleniu od standardów długości, szerokości i wysokości produkty są już nazywane po prostu cegiełkami. Pojedyncza, prosta cegła wykonana z Rosji ma długość 250 mm, szerokość 120 mm i wysokość 65 mm, są również półtora i podwójne warianty o wysokości odpowiednio 88 i 138 mm. Europa przyjęła własne standardowe rozmiary cegieł, co jest związane z historycznym rozwojem systemu pomiarowego. Materiałem do produkcji cegieł może być duża ilość luźnych i rozdrobnionych substancji, ale najbardziej popularne są glina i piasek z wapnem. Znajduje to odzwierciedlenie w nazwie bloków, czerwone ceramiczne cegły są prawie w całości wykonane z gliny, podczas gdy produkcja cegieł silikatowych opiera się na mieszance piasku i wapna. Charakterystyka takiego materiału jest nieco niższa niż ceramiki, co jest rekompensowane przez stosunkowo niską cenę. Trzeci typ bloków hiperprzęskich może składać się z różnych materiałów, w zależności od cech zaplanowanych przez producenta. Wszystkie trzy główne typy są podzielone na dużą liczbę podtypów o różnych właściwościach i zastosowaniach.

Technologia

Metody produkcji cegieł różnią się w zależności od użytych surowców. Technologia produkcji cegieł z gliny przy użyciu kalcynacji wysokotemperaturowej pozostała niezmieniona przez kilka tysięcy lat, podczas gdy produkcja cegieł silikatowych rozpoczęła się dopiero pod koniec XIX wieku. Cegła silikatowa nie wymaga wypalania, ponieważ jest ceramiczna, a następnie poddawana jest działaniu pary wodnej pod wysokim ciśnieniem. Hyper-maszyny do wytwarzania bloków ceglanych ogólnie powstały stosunkowo niedawno, metoda ta nie wykorzystuje skutków wysokich temperatur w tworzeniu się stałego materiału. Niemniej jednak, cegły poddane stłumieniu nie są gorsze pod względem właściwości i często przewyższają ich "starożytnych braci". Eksperci porównują ten materiał z wysokiej jakości cegłą klinkierową.

Produkcja cegieł ceramicznych

Sprzęt do produkcji cegły z gliny metodami plastycznymi lub półsuchego powinien zawierać następujące obowiązkowe jednostki i pomieszczenia:

Magazyn surowcowy, w którym glina jest wstępnie "zaschnięta" do pożądanego stopnia wilgotności. Możliwe jest również dodanie materiału butiruyuschego, piasku lub cegły łamanej, w ilości nie większej niż 30%. Takie dodatki pozwalają na zachowanie kształtu surowca i zmniejszają odkształcenia podczas przetwarzania temperatury.

Miejsce mielenia i mieszania surowców może obejmować kilka urządzeń do stopniowej filtracji, kruszenia i tworzenia jednorodnej masy. W przypadku metody plastycznej należy dodać instalacje do przetwarzania gliny za pomocą pary wodnej.

Wytwarzanie surowych produktów w urządzeniu opartym na prasach próżniowych lub hydraulicznych. Urządzenia te wytwarzają taśmę do cięcia, z której jest już formowana surowa cegła. Kompaktowy garaż i domowe opcje mogą tworzyć gotowe produkty bez potrzeby cięcia, ale szybkość takich instalacji jest bardzo mała.

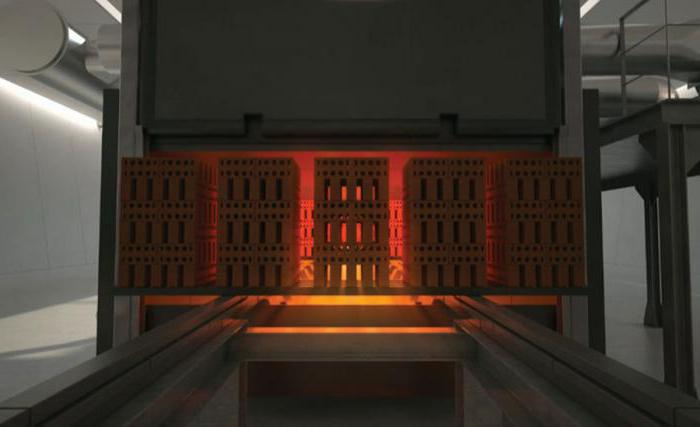

Piece do suszenia surowego i prażenia wytwarzają dwa typy: komorę i tunel. Druga opcja wymaga solidnej konstrukcji, ale umożliwia strumieniowe przesyłanie non-stop. Półwytrawny sposób formowania surowca może zaoszczędzić czas suszenia. С. Standardowa temperatura wypalania bloków ceramicznych wynosi 1000 ° C.

Magazyn wyrobów gotowych, w którym odbierane są wypalone cegły do magazynowania i sprzedaży.

Jednostki transportowe pomiędzy instalacjami o różnym stopniu mechanizacji pracy, od ręcznej do przenośnikowej.

Cegła ogniotrwała

Przy budowie pieców i innych powierzchni ogniotrwałych stosowanie zwykłych cegieł jest niedopuszczalne. С . Cegła silikatowa nie jest w stanie wytrzymać nawet temperatury konwencjonalnego płomienia opalanego drewnem drzewnym, a prosty blok ceramiczny traci swoje właściwości wytrzymałościowe w temperaturach powyżej 800 ° C. Tak, a stałe wahania temperatury negatywnie wpływają na właściwości tradycyjnych cegieł. Wymaga materiału, który może wytrzymać okresowe silne ciepło i późniejsze chłodzenie w długim okresie eksploatacji. Jeden z najbardziej popularnych materiały ogniotrwałe Cegła szamotowa jest uważana, w oparciu o produkcję, która jest produkcja cegieł ze specjalnej gliny - szamot. Sprzęt do produkcji z nich cegieł jest podobny do opisanego powyżej, ale wyróżniające cechy technologii wytwarzania tradycyjnych bloków ceramicznych są dwa etapy:

Podczas przygotowywania surowca, glina ogniotrwała jest poddawana wstępnemu przetwarzaniu w wysokiej temperaturze, dodatki mineralne, w szczególności tlenek glinu, są stosowane w celu polepszenia ogniotrwałych właściwości gotowego produktu.

С, а при 1500 и выше, время обжига составляет не менее 5 часов. Surowe wypalanie nie występuje w 1000 ° C, ale w 1500 i powyżej, czas wypalania wynosi co najmniej 5 godzin. W takich temperaturach następuje spiekanie materiału i przekształcanie się składu chemicznego jako całości.

Porowatość cegły szamotowej decyduje o jej wytrzymałości i właściwościach termoizolacyjnych.

Bloki klinkieru

Ściany i inne elementy konstrukcyjne są nie tylko pięknym wyglądem materiału, ale także odpornością na warunki atmosferyczne i uszkodzenia mechaniczne. Producenci cegieł od XVIII wieku wytwarzają wyjątkowo trwały materiał, porównywalny pod względem odporności na zużycie do kamienia naturalnego. Nazwa pochodzi od języka niemieckiego jako rezonansowa reakcja klocka podczas gwintowania, nie jest to zaskakujące, ponieważ bloki klinkieru są jednym z najgęstszych materiałów w swojej klasie. Produkcja cegieł klinkierowych powoduje wzrost wymagań co do jakości surowców, konieczne jest kontrolowanie zawartości tlenków żelaza, wapnia i magnezu, a także wystarczającej zawartości tlenku glinu. ° С, в остальном технология производства повторяет способ получения обычного керамического кирпича. Temperatura napalania materiału okładzinowego według tej technologii wynosi 1000-1400 ° C, w przeciwnym razie technologia produkcji powtarza sposób wytwarzania zwykłych cegieł ceramicznych. Jedną z głównych wad bloków ceramicznych z klinkieru jest ich dobre przewodnictwo cieplne, dlatego w przypadku ścian zewnętrznych budynku może być wymagana dodatkowa izolacja termiczna i akustyczna. в том числе с пустотами на тыл ь ной стороне и глазурью на лицевой. Cegły tej technologii są produkowane w najróżniejszych wersjach, w tym z pustkami z tyłu i szkliwem na przedniej stronie.

Technologia produkcji cegieł krzemianowych

Proces tworzenia się stałych bloków z mieszaniny wapna i piasku opiera się na obróbce cieplnej gotowej zaprawy i rozpoczął się stosunkowo niedawno, podczas gdy zastosowanie mieszaniny w budownictwie zostało już wykonane od kilku tysiącleci. Produkcję cegły silikatowej można podzielić na 3 główne etapy: przygotowanie surowców, gaszenie wapna i faktyczna produkcja bloków. Przygotowanie obejmuje następujące etapy i urządzenia:

Siewnik do piasku. Udział piaskowych surowców nie powinien przekraczać 2,5 mm, ponadto proces przesiewania umożliwia oczyszczanie piasku z organicznych wtrąceń.

Instalacje do kruszenia wapna niegaszonego.

Możliwe jest wstępne wapnienie.

Urządzenie dozujące surowiec do mieszania. Mieszanina składająca się w 90-92% składa się z piasku, resztę stanowi wapno gaszone, barwne pigmenty i modyfikatory.

Instalacje do wapna gaszącego są podzielone na 2 rodzaje:

Instalacje bębnowe wykorzystujące parę wodną pozwalają szybko zakończyć proces hartowania w mieszance, ale są energochłonne.

Struktury kiszonki z kilku sekcji pozwalają uzyskać ciągły strumień gotowej mieszanki, pomimo faktu, że reakcja może zająć do 10 godzin.

W ostatnim etapie bloki są formowane w maszynach prasujących, a surowiec jest przesyłany do autoklawu, w którym związki hydrokrzemianowe wapnia formowane są pod ciśnieniem i parą o wysokiej temperaturze w cegle, co zapewnia twardość blokowi konstrukcyjnemu. Przetwarzanie w autoklawie trwa 10-20 godzin, więc do ciągłej produkcji wymagane jest zainstalowanie kilku autoklawów.

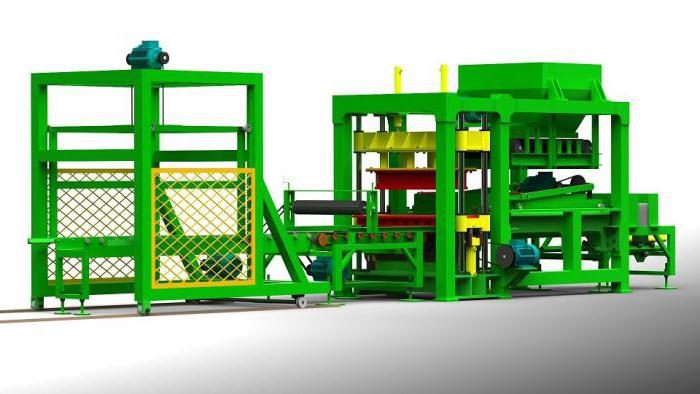

Vibropress

Ta maszyna do produkcji cegieł i innych bloków na bazie mieszanek budowlanych jest dość uniwersalnym środkiem, ponieważ wymiana form może odbywać się bez znaczących modyfikacji całej instalacji. Istnieją modele z urządzeniami pomiarowymi, mieszalnikami, a nawet transporterami produktów do miejsca suszenia lub dodatkowego przetwarzania.

Bloczki z cegły o wysokim stopniu tłoczenia

Ta wersja produkcyjna w ogóle nie stosuje obróbki termicznej, ponieważ opiera się na właściwości wiązania cementu. Linia produkcyjna jest zminimalizowana, co pozwala umieścić ją na małym obszarze. Struktura sprzętu, z wyjątkiem samej hiperszyfracji, może obejmować następujące instalacje:

Sprzęt filtrujący i kruszący do mielenia surowców i usuwania organicznych odpadów.

Zestaw dozujący do automatycznej kontroli nad podaniem składników.

Mikser, może być wbudowany w konstrukcję nadciśnienia.

Instalacja transportu cegieł do miejsca składowania.

Gotowe opcje mini-roślin

Pomimo obfitości producentów rynek materiałów budowlanych nie jest przesycony, zdaniem ekspertów, odnotowuje również stabilny roczny wzrost popytu i wolumenów budowlanych. Dlatego też własna mini-fabryka do produkcji cegieł może stać się dochodowym biznesem rodzinnym. Okres zwrotu takiej działalności może wynosić od jednego do dwóch lat, w zależności od ustalonej produkcji i umiejętności pracowników, a także sposobów wprowadzania do obrotu gotowego materiału. Minimalna inwestycja w wyposażenie procesowe i uruchomienie może wynosić od 3 milionów rubli. do 1 miliarda, do tego należy dodać czynsz za odpowiednie pomieszczenia i zakup surowców. W szczególności warto zwrócić uwagę na produkcję cegły hakowej, która wymaga najmniejszej powierzchni całkowitej do rozmieszczenia instalacji.

Produkcja w garażu

Aby otworzyć produkcję cegieł w okolicy, wystarczy wydać pieniądze na hiperprasę, wtedy wszystkie inne operacje będą musiały zostać wykonane ręcznie. Koszt takiej cegły będzie najbardziej minimalny, ale koszty pracy są znacznie wyższe.

Wniosek

Opłacalność cegielni jest potwierdzona wieloma przykładami. Produkcja wymaga jednak nie tylko poważnych inwestycji finansowych, ale także wysiłków mających na celu utrzymanie przepływu pracy, kontrolę jakości i znalezienie kanały sprzedaży. Za rok lub dwa wysiłki na pewno przyniosą stabilne zyski.