Rodzaje połączeń spawanych i szwów: opis, cechy technologiczne, wymagania i GOST

Aby nauczyć się dobrze gotować, nie wystarczy opanować tylko chwyt łuk elektryczny. Ponadto musisz zrozumieć, jakie są typy spawanych połączeń i szwów. Początkujący spawacze często popełniają najpoważniejsze błędy, na przykład nie gotują metalu. Zdarza się, że gotowe części mają słabą odporność na pękanie. Jaki jest powód? Po pierwsze, w niewłaściwym wyborze typu połączenia, błędy w technice. Dziś oferujemy rozmawiać o różnych rodzaje spawania połączenia spawane, a także wady!

Spoina: definicja

Na początek zdefiniujemy definicję szwu spawanego (spawania). Tak więc nazywa się to skrystalizowanym metalem, który w czasie spawania był w stanie stopionym.

Struktura spoiny obejmuje:

- spawać metalową powierzchnię;

- mechaniczna strefa fuzji;

- strefa wpływu ciepła;

- strefa przejściowa do metalu podstawowego.

Połączenie spawane: co to jest?

Połączenie spawane jest zwykle nazywane ograniczoną sekcją konstrukcji, która zawiera jedno lub więcej spoin. To właśnie dzięki temu, że specjalista może określić kwalifikację spawacza, należy wiedzieć, która metoda spawania została zastosowana. Połączenie spawane mówi o celu technologicznym konstrukcji.

Spoiny: klasyfikacja

Doświadczeni spawacze twierdzą, że podstawą klasyfikacji rodzajów szwów mogą być różne czynniki, takie jak wytrzymałość i struktura, geometryczne i technologiczne. Jeśli rozpatrzymy szwy pod względem lokalizacji, można je podzielić na niższe, nachylone, poziome i pionowe.

Dolny szew można nazwać nie tylko najprostszym, ale także najtrwalszym. Faktem jest, że grawitacja metal pozwala lepiej wypełnić szczeliny między połączonymi powierzchniami. Ponadto ten typ jest najbardziej ekonomiczny. Istnieją pewne warunki, na przykład palnik lub elektroda musi być skierowana od góry do dołu.

Szew poziomy jest zwykle tworzony, gdy powierzchnie są prostopadłe do płaszczyzny elektrody. Zużycie topników i elektrod tego typu znacznie wzrasta. Przy powolnym przewodzeniu szwu możliwe są kroplówki, a w miejscach szybko - niepenetrowanych.

Znacznie trudniejsze do zrobienia wysokiej jakości pionowego szwu. Tutaj zwiększają się straty metalu, zwiększa się nieregularność (w końcowym etapie spawania szew jest grubszy). Ta metoda wymaga pewnej klasyfikacji spawacza. Zwykle służy do spawania rur lub do mocowania dużych konstrukcji.

Najtrudniejsi spawacze uważają spawanie sufitowe. Jak jest produkowany? Umieść przerywany łuk. Prąd jest mały. Ten typ jest zwykle używany do spawania rur, których nie można obrócić.

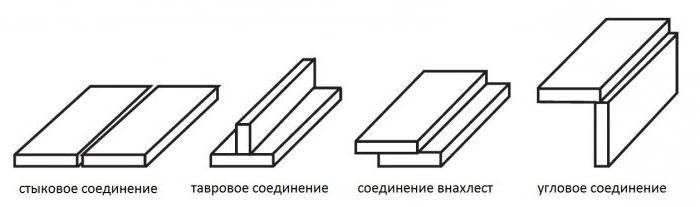

Połączenia spawane: rodzaje i typy

Proponujemy porozmawiać o tym, jakie typy połączeń spawanych według rodzaju styku powierzchni. W zależności od takich czynników jak grubość metalu, kształt geometryczny elementów, wymagana szczelność złącza, połączenia spawane można podzielić na:

- Byk;

- zachodzić na siebie;

- złącza na styk;

- kątowy.

Wszystkie rodzaje połączeń spawanych mają swój cel, który odpowiada specyficznym potrzebom gotowych elementów. Oferujemy rozważenie tych typów w bardziej szczegółowy sposób!

Złącze

Najbardziej rozpowszechnionym rodzajem spoiny jest złącze. Stosuje się go do spawania końców rur, blach ze stali lub dowolnych kształtów geometrycznych.

Części, które łączą złącze stykowe, różnią się grubością produktu od strony szwu nakładkowego. Istnieje kilka podtypów związków:

- jednostronny normalny;

- jednostronny, w którym krawędzie są przetwarzane pod kątem 45 stopni;

- jednostronna, przy której jedna krawędź jest przetwarzana pod kątem 45 stopni;

- jednostronny, w którym nóż usuwa krawędź z obu części;

- dwukierunkowe, co oznacza krawędzie tnące pod kątem 45 stopni z każdej strony.

Ważne jest, aby pamiętać, że w przypadku tego rodzaju złącza spawanego ważną rolę odgrywa grubość spawanych powierzchni. Jeżeli nie jest większy niż 4 mm, wówczas stosuje się jednostronny szew, ale jeśli grubość przekracza 8 mm, szew należy nałożyć po obu stronach. Jeżeli grubość produktu przekracza 5 mm, jednak szew należy nakładać tylko z jednej strony, uzyskując w ten sposób wysoką wytrzymałość, konieczne jest oddzielenie krawędzi. Konieczne jest wykonanie go za pomocą pilnika lub szlifierki, wystarczy skosu 45 stopni.

Złącze narożne

Istnieje kilka opcji wspólnych połączeń narożnych:

- jednostronne - zarówno ze wstępnym cięciem, jak i bez niego;

- dwustronne - gładkie i podzielone.

Dzięki temu połączeniu można połączyć ze sobą dwa elementy pod dowolnym kątem. W tym przypadku pierwszy szew będzie wewnętrzny, a drugi - zewnętrzny. Ten typ jest idealny do spawania różnych wiaty i zadaszenia, karoserii i altan.

Jeśli chcesz połączyć dwie płyty o różnych grubościach, ten typ złącza spawanego według GOST należy wykonać w następujący sposób: grubszą płytę należy umieścić na dole, a cienką należy umieścić na niej z krawędzią. Elektroda lub palnik powinny być skierowane na grubą część, aby nie dopuścić do przepalenia lub podcięcia na częściach.

Nałożony zakład

Dwie płyty mogą być spawane nie tylko od końca do końca, ale również zachodzą na siebie - lekko ciągnąc jeden nad powierzchnią drugiego. Specjaliści zalecają stosowanie tego typu złącza spawanego tam, gdzie wymagana jest wysoka wytrzymałość na rozciąganie. Szew musi być umieszczony z każdej strony - nie tylko zwiększy wytrzymałość, ale także zapobiegnie gromadzeniu się wilgoci wewnątrz gotowego produktu.

Połączenie Tavrovoy

Ten typ jest podobny do złącza narożnego, ale istnieją pewne różnice - płyta przymocowana z krawędzią nie powinna być odsłonięta na krawędzi dolnej podstawy, ale z niewielkiej odległości.

Klasyfikacja technologii i kształtu szwu

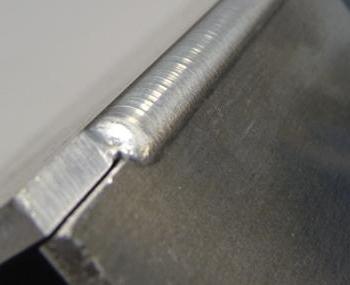

Spawacze rozróżniają rodzaje połączeń spawanych według rodzaju spoin. Szew może być:

- Gładkie. Osiąga się to przy optymalnych ustawieniach zgrzewarki i w dogodnej pozycji.

- Bulging Taki szew można uzyskać z małym prądem i przechodząc w kilku warstwach. Wypukły szew wymaga obróbki.

- Wklęsłe. Taki szew można uzyskać tylko przy zwiększonej sile prądu. Taki szew charakteryzuje się doskonałym stopieniem, ponadto nie wymaga szlifowania.

- Solidny. Aby wykonać wysokiej jakości ciągły szew, musisz robić to ciągle. Zapobiegnie to pojawieniu się przetok.

- Przerywany. Ten szew powinien być stosowany do produktów z cienkich arkuszy.

Spawacz, który jest zaznajomiony z głównymi typami połączeń i ich zasadniczymi różnicami, może kompetentnie wybrać rodzaj spoiny, która może spełniać podstawowe wymagania dotyczące wytrzymałości i szczelności.

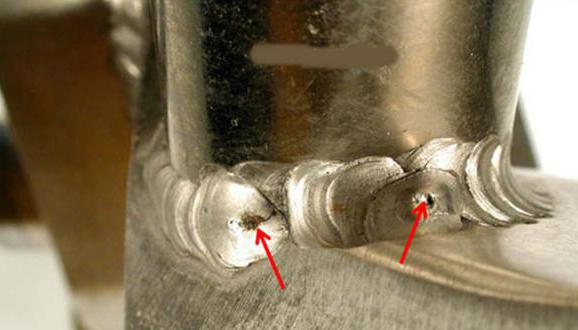

Wady połączeń spawanych: rodzaje, opis, przyczyny

Połączenia spawane mogą mieć różne efekty, które wpływają na wytrzymałość i szczelność. Zwyczajowo dzieli się wszystkie rodzaje defektów na trzy kategorie:

- wewnętrzne (można to przypisać brakowi penetracji, porowatości i inkluzji zagranicznych);

- zewnętrzne (wśród nich pęknięcia, podcięcia, kratery, guzki);

- przekrojowe (tutaj możesz wybrać przepalenia i pęknięcia).

Porozmawiajmy więcej o każdym rodzaju defektów.

Pęknięcia

Ten rodzaj defektu jest uważany za najbardziej niebezpieczny, może prowadzić do szybkiego zniszczenia spawanych konstrukcji. Występują pęknięcia w zależności od ich wielkości (są makro- i mikropęcherzyki), zależnie od czasu pojawienia się (w procesie spawania lub później). Przyczyną pęknięć jest nieprzestrzeganie technologii spawania, niewłaściwy dobór materiałów do spawania, zbyt szybkie chłodzenie konstrukcji.

Aby naprawić pęknięcie, możesz: wywiercić jego początek i koniec, usunąć szew i zaparzyć.

Podcięcia

Podcięcia są nazywane wgłębieniami między szwem a metalem. Szew z powodu tej wady staje się słaby. Przyczyną podcięć jest zwiększony prąd. Podcięcie powstaje zwykle na poziomych szwach. Taki defekt można wyeliminować poprzez napawanie cienkiego szwu wzdłuż linii podcięcia.

Guzki

Taka wada może pojawić się w przypadku, gdy stopiony metal spływa na główny metal bez tworzenia jednorodnego związku. Przyczyny zwisu są proste - metal nie jest ogrzewany, spawacz używa nadmiernej ilości materiału wypełniającego. Możesz wyeliminować defekt poprzez cięcie, koniecznie sprawdzając obecność niekompletnego połączenia.

Wypalenie

Oparzenia są defektami przejawiającymi się przez penetrację i wycieki. ciekły metal. Jednocześnie, z drugiej strony, z reguły występuje przeciek. Przyczyną przepalenia jest duży prąd spawania, powolny ruch elektrody, niewystarczająca grubość okładziny, zbyt duży odstęp między krawędziami spawanego metalu. Możesz naprawić przebicie: po prostu wyczyść i uwaś defekt.

Brak penetracji

Lokalna penetracja metalu spoiny z głównym metalem jest nazywana niekompletną. Możesz wywołać niepełny i niewypełniony przekrój szwu. Ten rodzaj defektu zmniejsza wytrzymałość szwu, staje się przyczyną zniszczenia gotowej struktury. Przyczyna leży w niskim prądzie spawania, obecności żużlu lub rdzy na częściach spawanych. Aby poprawić błąd, musisz wyciąć niekompletne i zaparzyć szczegóły.

Kratery

Rowki, zwane kraterami, zwykle pojawiają się z powodu pęknięcia łuku spawalniczego. Jeśli pojawi się taka wada, należy ją przyciąć do metalu podstawowego i dokładnie zaparzyć.

Przetoka

Tak zwane jamy, zmniejszając wytrzymałość szwu. Dzieje się tak dlatego, że mogą tworzyć się pęknięcia przetok. Sytuacja zostanie naprawiona poprzez przecięcie wady i spawanie.

Porowatość

Co to jest porowatość? Są to puste przestrzenie wypełnione gazami. Powodem ich pojawienia się jest intensywne tworzenie się gazu wewnątrz metalu. Wielkość porów może być albo mikroskopijna, albo może wynosić zaledwie kilka milimetrów. Aby uniknąć porowatości, metal powinien zostać oczyszczony z zanieczyszczeń i obcych substancji. Konieczne jest, aby elektroda nie była mokra. Jeśli błąd został już popełniony, należy wyciąć porowatą strefę do metalu podstawowego i zaparzyć, obserwując technologię.

Przegrzanie i wypalenie

Wady te pojawiają się w wyniku wysokiego prądu spawania lub niewystarczającej prędkości spawania. Z tego powodu gotowy produkt staje się bardzo delikatny. Spalony metal można ciąć, a metale można ponownie łączyć.

Kontrola spawania

Teraz rozważ rodzaje kontroli połączenia spawane. Istnieją następujące metody:

- egzamin zewnętrzny;

- analiza chemiczna;

- transmisja rentgenowska lub rentgenowska;

- analiza metalograficzna;

- wykrywanie defektoskopii ultradźwiękowej lub magnetycznej;

- testy mechaniczne.

Istnieje bardzo ważna zasada - aby zapewnić niezawodną kontrolę, konieczne jest usunięcie połączenia z żużla, kamienia i odprysków spawalniczych!