Co to jest napęd pasowy? Obliczanie transferu taśmy

Napęd pasowy to mechanizm przenoszenia energii wykorzystujący pas napędowy, który wykorzystuje siły tarcia lub przekładnia. Wielkość przenoszonego ładunku zależy od napięcia, kąta obwodu i współczynnik tarcia. Pasy obracają się wokół kół pasowych, z których jeden jest prowadzony, a drugi napędzany.

Mocne i słabe strony

Napęd pasowy ma następujące pozytywne właściwości:

- bezgłośna i płynna praca;

- produkcja o wysokiej precyzji nie jest wymagana;

- przekroczenie poślizgu i wygładzenie wibracji;

- nie ma potrzeby smarowania;

- niski koszt;

- możliwość ręcznej wymiany transferu;

- łatwość instalacji;

- żaden napęd nie pęka, gdy pas się zepsuje.

Wady:

- duże koła pasowe;

- obciążenia wału;

- naruszenie przełożenia skrzyni, gdy pas się ześlizguje;

- mała moc.

W zależności od rodzaju pasa jest płaski, klinowy, okrągły i ząbkowany. Ten element napędu pasowego może łączyć zalety kilku typów, na przykład żebrowanych.

Obszary zastosowania

- Napęd pasowy z płaskim pasem jest stosowany na obrabiarkach, stołach z elektrodą, generatorach, wentylatorach, a także wszędzie tam, gdzie wymagana jest większa elastyczność, a poślizg jest dozwolony. Do dużych prędkości stosuje się materiały syntetyczne, tkaniny sznurkowe lub gumowane stosuje się w przypadku mniejszych.

- Napęd pasowy z Paski klinowe stosowane w maszynach rolniczych i samochodach (wentylatory), w napędach ciężkich i dużych prędkościach (sekcja wąska i normalna).

- CVT są potrzebne tam, gdzie prędkość obrotów maszyn przemysłowych jest regulowana bezstopniowo.

- Napędy z paskami zębatymi zapewniają najlepszą wydajność sprzętu w przemyśle i sprzęcie gospodarstwa domowego, gdzie wymagana jest wytrzymałość i niezawodność.

- Okrągłe aplikacje dla małej mocy.

Materiały

Materiały są dopasowane do warunków działania, w których ładunek i rodzaj mają pierwszorzędne znaczenie. Są one następujące:

- płaska - skóra, gumowana przeszyciami, cała tkanina z wełny, bawełny lub syntetyku;

- klin - warstwa wzmacniająca w środku z gumowym rdzeniem i tkaną taśmą na zewnątrz;

- przekładnia - warstwa nośna z metalowego kabla, sznura poliamidowego lub włókna szklanego na bazie z gumy lub tworzywa sztucznego.

Powierzchnie pasów są pokryte impregnowanymi tkaninami w celu zwiększenia odporności na zużycie.

Płaskie pasy do pasów

Rodzaje narzędzi są następujące:

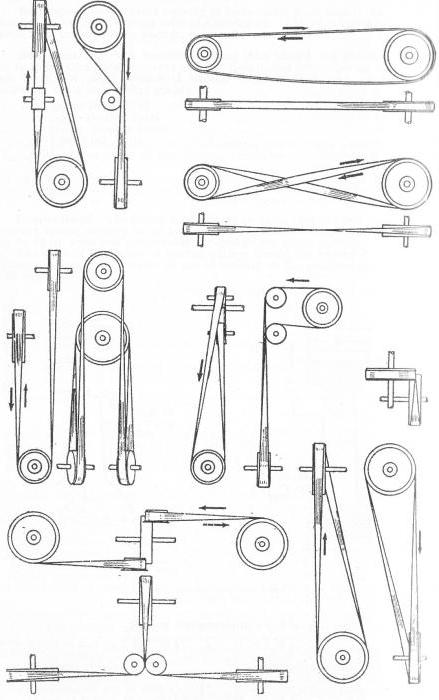

- Otwarty - z równoległymi osiami i obrotami kół pasowych w jednym kierunku.

- Krążki ze stopniami - możesz zmienić prędkość wału napędzanego, podczas gdy na prowadzeniu są stałe.

- Krzyż, gdy osie są równoległe, a rotacja odbywa się w różnych kierunkach.

- Osie półosi przecinają się.

- Z rolką napinającą, która zwiększa kąt opasania koła o mniejszej średnicy.

Otwarty napęd pasowy służy do pracy z dużą prędkością iz dużą odległością centralną. Wysoka sprawność, nośność i trwałość pozwalają na stosowanie go w przemyśle, w szczególności w maszynach rolniczych.

Ad

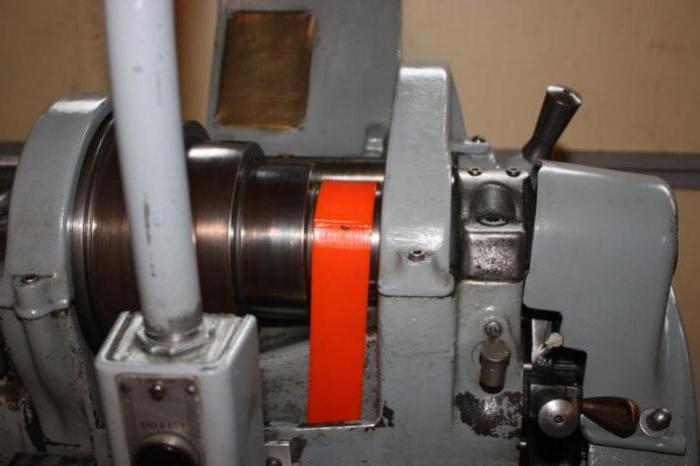

Napęd z paskiem klinowym

Przekładnia charakteryzuje się trapezoidalnym przekrojem pasa i powierzchniami kół pasowych stykających się z nim. Przekazywane wysiłki mogą być znaczące, ale ich skuteczność jest niewielka. Przekładnia z paskiem klinowym ma niewielką odległość między osiami i wysokim przełożeniem.

Pasy zębate

Skrzynia biegów jest używana do dużych prędkości przy niewielkiej odległości między osiami. Ma zarówno zalety napędu taśmowego, jak i łańcuchowego: praca pod dużym obciążeniem i ze stałą prędkością przełożenie. Moc 100 kW może zapewnić głównie napęd paska zębatego. Obroty są bardzo wysokie w tym samym czasie - prędkość taśmy osiąga 50 m / s.

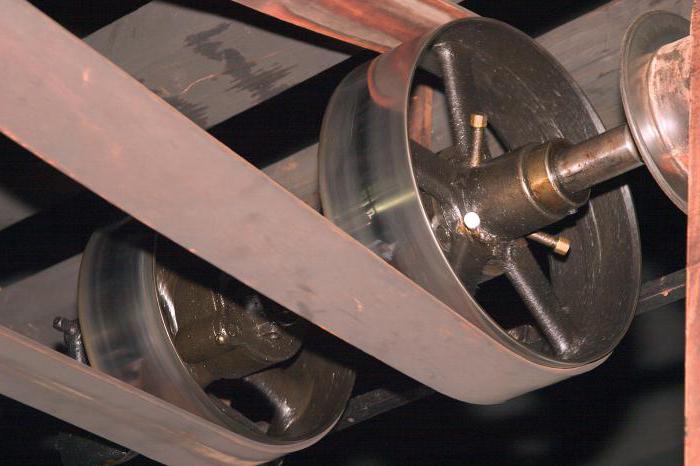

Koła pasowe

Koło pasowe napędu pasowego można odlewać, spawać lub montować. Materiał dobierany jest w zależności od prędkości. Jeśli wykonana jest z PCB lub tworzywa sztucznego, prędkość nie przekracza 25 m / s. Jeśli przekracza 5 m / s, wymagane jest wyważenie statyczne, a dla szybkich - dynamiczne.

W trakcie pracy obręcze kół pasowych z płaskimi pasami zużywają się na obręczy ze względu na poślizg, pęknięcia, pęknięcia i złamanie szprych. W pasach klinowych przekładni rowki na powierzchni roboczej ulegają zużyciu, ramiona pękają, zachodzi asymetria.

Ad

Jeśli powstaje otwór w piaście, jest on wytoczony, a następnie dociskana jest tuleja. Dla większej niezawodności jest wykonywany równocześnie z wewnętrznymi i zewnętrznymi rowkami klinowymi. Cienkościenny rękaw zamocowany na kleju i przykręcony śrubami przez kołnierz.

Pęknięcia i załamania, dla których koło pasowe jest najpierw podgrzewane w celu wyeliminowania naprężeń szczątkowych.

Podczas obracania obręczy pod pasem klinowym zakłada się, że prędkość obrotowa może się różnić do 5% nominalnej.

Obliczanie biegów

Wszystkie obliczenia dla wszystkich typów pasów są oparte na określeniu parametrów geometrycznych, zdolności trakcyjnej i wytrzymałości.

1. Wyznaczanie charakterystyk geometrycznych i obciążeń. Obliczenie przeniesienia paska jest wygodne, aby rozważyć konkretny przykład. Konieczne jest określenie parametrów napędu pasowego z silnika elektrycznego 3 kW na tokarkę. Prędkości obrotowe wału wynoszą odpowiednio n 1 = 1410 min -1, a n 2 = 700 min -1 .

Ad

Wąski pasek klinowy jest zwykle wybierany jako najczęściej używany. Nominalny moment na głównym kole pasowym sprawia, że:

T1 = 9550P 1 : n 1 = 9550 x 3 x 1000: 1410 = 20,3 Nm.

Z tabel referencyjnych wybrano średnicę koła napędowego d 1 = 63 mm z profilem SPZ.

Prędkość taśmy określa się w następujący sposób:

V = 3,14d 1 n 1 : (60 x 1000) = 3,14 x 63 x 1410: (60 x 1000) = 4,55 m / s.

Nie przekracza dopuszczalnego, czyli 40 m / s dla wybranego typu. Średnica dużego koła pasowego będzie wynosić:

d2 = d 1 u x (1 - e y ) = 63 x 1410 x (1-0.01): 700 = 125,6 mm.

Wynik jest zredukowany do wartości bliskiej ze standardowej serii: d 2 = 125 mm.

Odległość między osiami i paskiem można znaleźć w następujących wzorach:

a = 1,2d2 = 1,2 x 125 = 150 mm;

L = 2a + 3,14d cp + Δ 2 : a = 2 x 150 + 3,14 x (63 + 125): 2 + (125 - 63) 2 : (4 x 150) = 601,7 mm.

Po zaokrągleniu do najbliższej wartości, końcowy wynik uzyskuje się ze standardowej serii: L = 630 mm.

Odległość centrum zmieni się i można ją ponownie obliczyć, używając dokładniejszej formuły:

a = (L - 3,14d cp ): 4 + 1: 4 x ((L - 3,14d cp ) 2 - 8Δ2) 1/2 = 164,4 mm.

W typowych warunkach moc przenoszona przez jedną taśmę jest określana na podstawie nomogramów i wynosi 1 kW. W przypadku rzeczywistej sytuacji należy ją wyjaśnić za pomocą następującego wzoru:

[P] = P 0 K a K p K L K u .

Po określeniu współczynników w tabelach otrzymujemy:

[P] = 1 x 0,946 x 1 x 0,856 x 1,13 = 0,92 kW.

Wymagana liczba pasków jest określona przez podzielenie mocy silnika przez moc, którą może przekazać jeden pas, ale współczynnik C z = 0,9 jest również wprowadzany:

z = P 1 : ([P] Cz ) = 3: (0,92 x 0,9) = 3,62 ≈ 4.

Siła naciągu taśmy wynosi: F 0 = σ 0 A = 3 x 56 = 168 H, gdzie sekcja A znajduje się zgodnie z tabelą odniesienia.

Ostatecznie obciążenie wałów ze wszystkich czterech pasów będzie następujące: F suma = 2F 0 z cos (2Δ / a) = 1650 H.

2. Trwałość. Obliczenia przeniesienia napędu pasów obejmują również definicję trwałości. Zależy to od wytrzymałości zmęczeniowej określonej przez wielkość naprężeń w pasie i częstotliwość ich cykli (liczba zgięć na jednostkę czasu). Wynikające z tego odkształcenia i tarcie wewnątrz pasa powodują zniszczenie zmęczenia - łzy i pęknięcia.

Ad

Jeden cykl obciążenia przejawia się jako czterokrotna zmiana naprężeń w taśmie. Częstotliwość przebiegów określa się na podstawie zależności: U = V: l <U d ,

gdzie V to prędkość, m / s; l - długość, m; U d - dopuszczalna częstotliwość (<= 10 - 20 dla pasów klinowych).

3. Obliczanie pasków rozrządu. Głównym parametrem jest moduł: m = p: n, gdzie p jest kursem podziału.

Wielkość modułu zależy od prędkość kątowa i moc: m = 1,65 x 10-3 x (P 1 : w 1 ) 1/3 .

Ponieważ jest standaryzowany, obliczona wartość jest redukowana do najbliższej wartości serii. W przypadku dużych prędkości są pobierane podwyższone wartości.

Liczba zębów napędzanego koła pasowego zależy od przełożenia skrzyni biegów: z 2 = uz 1 .

Odległość środkowa zależy od średnic kół pasowych: a = (0,5 ... 2) x (d 1 + d 2 ).

Na taśmie liczba zębów będzie wynosić: z p = L: (3,14 m), gdzie L jest szacowaną szacowaną długością pasa.

Po wybraniu zbliżonej do standardowej liczby zębów, określ dokładną długość pasa od ostatniej relacji.

Konieczne jest również określenie szerokości pasa: b = F t : q, gdzie F t jest siłą obwodową, q jest określonym naprężeniem pasa, wybranym modułem.

Obciążenie wałów będzie wynosić: R = (1 ... 1,2) x F t .

Wniosek

Wydajność przekładni pasowej zależy od rodzaju taśm i ich warunków pracy. Prawidłowe obliczenia pozwolą Ci wybrać niezawodny i trwały napęd.