Wielki piec. Urządzenie, zasada działania i cel

Cechy wytopu strzałowego

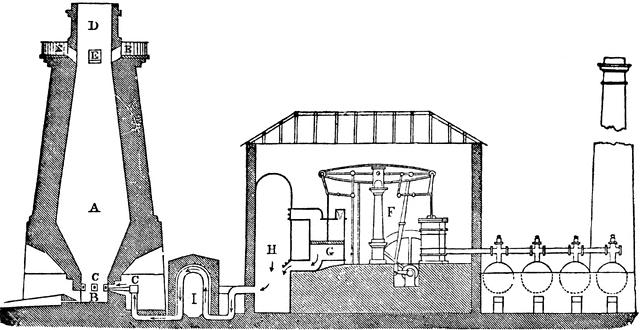

Wielki piec jest jedną z głównych jednostek topienia w metalurgia żelaza. Jego głównym zadaniem technologicznym jest wytapianie żeliwa o zadanych właściwościach i składzie. Pod względem wyglądu wielki piec przypomina wieżę z trzydziestopiętrowym domem. Z zewnątrz ma arkusz blachy stalowej, a od wewnątrz układa się w kilka warstw cegły ogniste (szamot). Partia jest dostarczana do górnego poziomu wielkiego pieca za pomocą specjalnych dźwigów: koks, który jest spieczoną, wyjątkowo twardą porowatą strukturą, produkt węglowy o wysokiej temperaturze węgiel, materiał wapienny, który poprawia warunki wytapiania. Tam też wychował się przygotowany rudy żelaza. Następnie, za pomocą urządzenia zwanego płytą grzejną, cały dostarczony materiał jest ładowany warstwowo do pieca. Od dołu przez specjalne dysze (dysze) paliwa i mieszaniny gorącego powietrza wzbogacone tlenem i zmieszane z gaz ziemny.

Zasada działania

Wielki piec, którego zasadą jest spalanie wysokotemperaturowe koksu w atmosferze o maksymalnym nasyceniu tlenem, jest jednostką topiącą typu kopalni pionowej. Dla powodzenia procesu wielkopiecowego i aby mieszanina dobrze przechodziła mieszaninę gazu i powietrza, wymagane jest wstępne przygotowanie rudy. Polega na spiekaniu rudy w duże ciasta lub okrągłe granulki. Pod wpływem własnej masy ładunek jest obniżany, przepuszczając praktycznie cały piec wielkopiecowy i myjąc po drodze gazy uwalniane podczas spalania materiału koksu. Główna część procesu topienia ma miejsce w palenisku. Mieszanka jest dodatkowo ogrzewana gorącym powietrzem, co pozwala zminimalizować koszty koksu, a także zwiększyć wydajność pieca.

Z historii wielkiego pieca

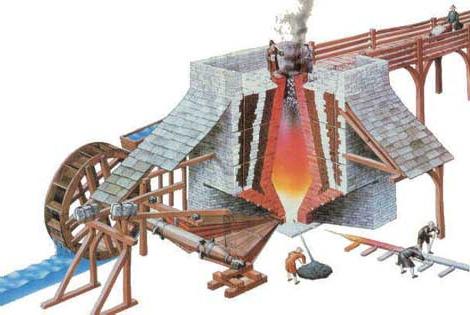

Drugie tysiąclecie pne można uznać za początek narodzin hutnictwa żelaza. Początkowo pożary były wykorzystywane do produkcji żelaza, a później zostały zastąpione przez otwory do wytapiania, zwane kury do produkcji sera. Umieścili rudę i węgiel. Mieszanka powietrza niezbędna do wsparcia procesu spalania została dostarczona przez naturalny pęcherz, który później wraz z rozwojem technologii zastąpił mieszek. Oczywiście ta metoda nie dawała metalu o wysokiej jakości. Żelazo miało wygląd masywnej masy z obfitymi wtrąceniami żużla i pozostałościami niekompletnie spalonego węgla drzewnego. Niska zawartość węgla sprawiła, że metal był miękki, jego produkty łatwo się wygięły, szybko stępiły i praktycznie nie ugasiły. Przez wieki proces wytapiania stawał się coraz lepszy. Więc kuźnie zaczęły przekształcać się w małe piece, które umożliwiły produkcję lepszej jakości metalu. Pierwszy wielki piec pojawił się w Europie na przełomie XIV i XV wieku. Takie jednostki zaczęto budować w prowincji Namur (Belgia) iw Anglii. Węgiel drzewny nadal był wykorzystywany jako paliwo, które, wraz ze wzrostem produkcji metalurgicznej, doprowadziło do zmniejszenia liczby obszarów leśnych. W 1735 roku angielski wynalazca Abraham Derby został z powodzeniem zastosowany w procesie koksu z węgla wielkopiecowego, niezawierającego zanieczyszczeń innych rodzajów paliwa. Pomogło to nie tylko zaoszczędzić znaczne zasoby leśne, ale także znacznie zwiększyło wydajność i produktywność wytopu. Nowoczesne piece hutnicze są złożonymi i zaawansowanymi technologicznie urządzeniami, które mogą wytopić do 5000-5 500 ton żeliwa wysokiej jakości dziennie. Wszystkie procesy przygotowania i załadunku materiału wsadowego do nich są w pełni zmechanizowane.

Urządzenie

Wielki piec typu kopalnianego w pionie jest planowany, biorąc pod uwagę fakt, że wraz ze wzrostem użytecznej objętości wewnętrznej konstrukcji zwiększa się jego wydajność. Teraz wszystkie duże przedsiębiorstwa próbują mieć jednostki o tonażu co najmniej 2000 - 3500 m 3 . Na przykład gigant o powierzchni 5000 m3 pracuje w zakładach metalurgicznych w Krivorozhstal od 1974 roku. Powietrze w tak dużych jednostkach jest wdmuchiwane przez 14-36 dysz-dysz. Do podgrzewania mieszaniny powietrza za pomocą specjalnych mocnych urządzeń elektrycznych. Każdy wielkogabarytowy wielki piec w skali przemysłowej obsługiwany jest przez trzy lub cztery automatycznie przełączane nagrzewnice powietrza. Ponadto działanie urządzenia zapewniają liczne urządzenia pomocnicze, w tym specjalne stacje załadunkowe, wyposażone w urządzenia do ładowania i rozładowywania; stojaki typu bunkrowego z ciężarem wagonu przeznaczone do automatycznego ważenia załadowanych materiałów; mechanizmy podnoszące, które przenoszą wózki wózkowe do jednostki ładunkowej budynku. Do normalnego funkcjonowania całego układu potrzebne są również specjalne urządzenia grzewcze, które są niezbędne do realizacji procesu obróbki w wysokiej temperaturze, odlewni, ciężarówek z żeliwa, nośników żużlowych i maszyn odlewniczych. Ogólnie rzecz biorąc, nowoczesny piec wielkopiecowy to rodzaj zautomatyzowanego mini-przedsiębiorstwa, obsługiwanego przez wielu specjalistów o różnych profilach. Takie ogromne i złożone struktury produkcyjne są jednostkami ciągłego działania i pracują nieprzerwanie przez kilka lat, aż do momentu, gdy wewnętrzne ogniotrwałe murze ulegnie pogorszeniu.