Produkcja żeliwa. Żeliwne znaczki. Technologia produkcji

Obecnie głównym sposobem wytwarzania żelaza jest wytapianie rud żelaza w wielkich piecach. Topienie wymaga szeregu surowców, takich jak topniki, rudy żelaza lub manganu, a także paliwa. Paliwem jest koks, który w istocie jest węgiel. Rola koksu polega na zapewnieniu procesowi redukcji energii i pewnej ilości ciepła. Przyjrzyjmy się bardziej szczegółowo produkcji żeliwa. Ponieważ jest to skomplikowany i długotrwały proces, jego opis zajmie dużo czasu.

Paliwo do topienia

Jak wspomniano powyżej, koksu używa się jako paliwa. Ale dodatkowo dopuszczalne jest stosowanie oleju opałowego, pyłu węglowego i naturalnego, a także gazu koksowniczego. Niemniej jednak prawie zawsze koks jest wykorzystywany jako główne paliwo. Jest to substancja, która powstaje, gdy lotne gazy są usuwane z węgla w temperaturze od 900 do 1200 stopni. Dziś jest to jedyny rodzaj paliwa stałego, który zachowuje swój pierwotny kształt podczas przechodzenia od góry pieca do pieca. Zasadniczo stawia się dla tego materiału surowe wymagania, które odnoszą się do wytrzymałości mechanicznej i sztywności, która jest niezbędna do postrzegania dużych obciążeń w dolnej części wielkiego pieca. Niezwykle ważne jest, aby wytrzymać ułamek koksu. Zbyt małe cząsteczki przyczyniają się do przepuszczalności gazu wsadu, a zbyt duże cząstki są niszczone i tworzą drobną frakcję. Ponadto musisz przestrzegać określonego procentu wilgotności, który jest potrzebny do utrzymania reżimu termicznego.

Ruda kruszcowa

W skorupie ziemskiej znajduje się dużo żelaza, ale nie znaleziono go w czystej postaci, zawsze wydobywa się go z kamieni w postaci różnych związków. Rudę żelaza można nazwać tylko tymi skałami, z których z ekonomicznego punktu widzenia korzystne jest wydobywanie żelaza za pomocą wytapiania w piecu. W naturze są bogate i ubogie rudy żelaza. Mówiąc z punktu widzenia przemysłu metalurgicznego, istnieje wiele użytecznych dodatków w rudzie, które są niezbędne do produkcji surówki - chromu, niklu, manganu i innych. Istnieją również szkodliwe wtrącenia: siarka, fosfor, miedź itp. Ponadto rudy żelaza można podzielić na kilka grup w zależności od minerału:

- ironstone red - 70% żelaza, 30% tlenu;

- magnetyczna ruda żelaza - 72,4% żelaza, 27,6% tlenu;

- brązowe żelazo - do 60% żelaza;

- żelazo drzewce - do 48,3% żelaza.

Logiczne byłoby stwierdzenie, że wielkopiecowa produkcja żelaza powinna obejmować wykorzystanie rudy z drugiej grupy. Ale najczęściej jest pierwszy, więc jest częściej używany.

Przygotowanie rudy do wytapiania

Nie można wydobywać rudy żelaza z ziemi i natychmiast wrzucać ją do urządzenia rozruchowego wielkiego pieca. Po pierwsze, konieczne jest nieznaczne polepszenie wskaźników technicznych i ekonomicznych, które umożliwią wykorzystanie stosunkowo ubogich rud, z których w skorupie ziemskiej jest znacznie więcej, do produkcji żelaza. Na przykład zwiększenie zawartości żelaza w rudzie o zaledwie 1% prowadzi do oszczędności koksu o 2% i do wzrostu wydajności produkcji o 2,5%. W pierwszym etapie ruda jest kruszona na frakcje, a następnie odbywa się przesiewanie. Ostatnie zdarzenie jest konieczne do oddzielenia rudy żelaza według wielkości. Następnie następuje uśrednianie, w którym skład chemiczny się obniża. Jednym z najważniejszych i najtrudniejszych etapów jest wzbogacanie. Istotą tego procesu jest usuwanie skał odpadowych w celu zwiększenia zawartości żelaza w rudzie. Zazwyczaj wzbogacanie odbywa się w dwóch etapach. Końcowym etapem jest spiekanie, które jest niezbędne do poprawy przepływu wytopu w wielkim piecu.

Technologia produkcji

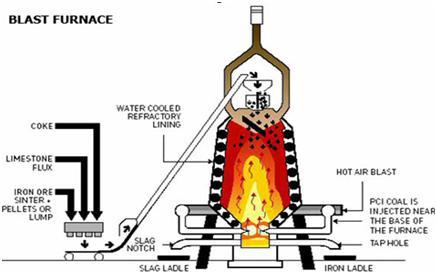

Proces domeny jest kombinacją mechanicznych, fizycznych i chemiczno-fizycznych procesów zachodzących w funkcjonującym DP. Pobrane strumienie, rudy i koks w procesie wytapiania przekształcają się w żelazo. Pod względem chemicznym jest to proces redoks. W rzeczywistości żelazo jest redukowane z tlenków, a czynniki redukujące są utleniane. Ale proces ten nazywa się regeneracją, ponieważ ostatecznym celem jest zdobycie metalu.

Główną jednostką do realizacji procesu wytapiania jest piec (wał). Niezwykle ważne jest zapewnienie przeciwdziałania przemieszczaniu się materiałów wsadowych, a także ich interakcji z gazami, które powstają podczas wytapiania. Aby usprawnić proces spalania, stosuje się dodatkowy dopływ tlenu, gaz ziemny i pary wodnej, które razem nazywa się dmuchaniem.

Główną jednostką do realizacji procesu wytapiania jest piec (wał). Niezwykle ważne jest zapewnienie przeciwdziałania przemieszczaniu się materiałów wsadowych, a także ich interakcji z gazami, które powstają podczas wytapiania. Aby usprawnić proces spalania, stosuje się dodatkowy dopływ tlenu, gaz ziemny i pary wodnej, które razem nazywa się dmuchaniem.

Więcej informacji o procesie domeny

Koks, wchodząc bezpośrednio do kuźni, ma temperaturę około 1500 stopni. W rezultacie w strefie spalania powstaje mieszanina gazów o temperaturze 2000 stopni. Podnosi się na szczyt wielkiego pieca i podgrzewa materiały spadające do kuźni. W tym samym czasie temperatura gazu nieznacznie spada do około 1700-1600 stopni.

Mieszaninę wprowadza się do górnej części. Dystrybucja w DP występuje w warstwach. Zwykle ładuj jedną porcję w ciągu 5 minut. Przerwa jest potrzebna, aby zrobić miejsce na górze. Nawęglanie odbywa się nawet w stanie stałym żelaza, po spadku temperatury do 1100 stopni. W tym okresie rozpoczyna się redukcja końca żelaza i utlenianie krzemu, manganu i fosforu. W rezultacie mamy zwęglone żelazo, które zawiera nie więcej niż 4% węgla. Rozpływa się i wpada do paleniska. Żużel również tam trafia, ale ponieważ gęstość właściwa materiałów jest różna, nie są one połączone. Przez żeliwną tawernę wypuszczane jest żeliwo, a przez dziury w żużlu - żużel. W zasadzie ta i cała technologia produkcji, opisana w skrócie. Teraz rozważ kolejne interesujące pytanie.

Główne marki żeliwa

Żeliwo - stop żelaza z węglem. Zawartość ostatniego elementu nie powinna być mniejsza niż 2,14%. Ponadto istnieją inne pierwiastki, takie jak krzem, fosfor, siarka itp. Węgiel jest zwykle w stanie związanym (cementyt) lub w stanie wolnym (grafit). Żeliwo można podzielić na następujące typy:

- Odlewnia - posiada oznaczenie L1-L6 i LR1-LR7.

- Surówka - oznaczana jest jako P1 i P2. Jeśli materiał jest przeznaczony do odlewów, to jest to PL1 i PL2. Metal o wysokiej zawartości fosforu jest oznaczany jako PF1, PF2, PF3. Ponadto istnieje również wysokiej jakości surówka - PWK1, PWK2 i PWK3.

- Szary - Ч10, Ч15, Ч20, Ч25, Ч30 i Ч35.

- Żeliwo sferoidalne - КЧ30-6, ЧК45-7, КЧ65-3, itp. Jeśli po literach występują liczby, wskazują one tymczasową siłę rozciągającą.

- Żeliwo stopowe o specjalnych właściwościach jest oznaczone literą "H";

- Antykr. (Szary) - ASF.

Można powiedzieć, że każdy rodzaj żeliwa ma swój dalszy cel. Na przykład konwersję stosuje się do konwersji na stal i do produkcji odlewów. W tym samym czasie marki PL1 i PL2 trafią do odlewni, a P1 i P2 będą wykorzystywane w produkcji stali.

Wpływ różnych związków na właściwości

Bez względu na rodzaj i rodzaj żeliwa istnieje szereg elementów, które znacząco wpływają na jego właściwości i parametry techniczne. Na przykład weź szare żeliwo. Zwiększona zawartość krzemu przyczynia się do obniżenia temperatury topnienia i znacznie poprawia jego właściwości technologiczne i odlewania. Z tego prostego powodu, żeliwo o dużej zawartości tego pierwiastka jest zwykle wysyłane do odlewni. Ale mangan jest rodzajem antytez do krzemu. Jest to jednak przydatny pierwiastek chemiczny, ponieważ zwiększa wytrzymałość i twardość produktu.

Siarka jest jednym z najbardziej szkodliwych wtrąceń, które znacznie zmniejsza płynność i ogniotrwałość żeliwa. Fosfor może mieć zarówno szkodliwe efekty, jak i korzystne efekty. W pierwszym przypadku wytwarzane są produkty o skomplikowanym kształcie, cienkościenne i niewymagające dużej wytrzymałości. Ale marka żeliwa o dużej zawartości fosforu jest niedopuszczalna do stosowania w inżynierii mechanicznej, gdzie trzeba osiągnąć produkty o wysokiej wytrzymałości.

Siarka jest jednym z najbardziej szkodliwych wtrąceń, które znacznie zmniejsza płynność i ogniotrwałość żeliwa. Fosfor może mieć zarówno szkodliwe efekty, jak i korzystne efekty. W pierwszym przypadku wytwarzane są produkty o skomplikowanym kształcie, cienkościenne i niewymagające dużej wytrzymałości. Ale marka żeliwa o dużej zawartości fosforu jest niedopuszczalna do stosowania w inżynierii mechanicznej, gdzie trzeba osiągnąć produkty o wysokiej wytrzymałości.

Pro nawęglanie żelaza

Żelazo zredukowane w DP pochłania szereg pierwiastków chemicznych, w tym węgiel. W rezultacie powstaje żeliwo wysokiej jakości. Jak tylko pojawi się w postaci stałej, nawęglanie rozpoczyna się natychmiast. Sam proces jest zauważalny w stosunkowo niskich temperaturach 400-500 stopni. Ponadto, warto zauważyć, że im więcej węgla w składzie żelaza, tym niższa temperatura topnienia. Jednakże, gdy metal jest już w stanie ciekłym, proces przebiega nieco bardziej intensywnie. Należy rozumieć, że po zmianie ostatecznej ilości węgla w żelazie zmiana ta nie będzie już możliwa. Elementy takie jak mangan i chrom, zwiększają zawartość węgla, a krzem i fosfor zmniejszają jego ilość.

Trochę o odlewni

Rzucanie jest znane człowiekowi od dłuższego czasu, około kilku tysięcy lat. Jest to proces technologiczny, który pozwala uzyskać zerowy wymagany formularz. Zwykle w ten sposób wytwarzane są tylko kształtowane części i półfabrykaty. Istota tej metody polega na tym, że stopiony metal lub inny materiał (tworzywo sztuczne) wlewa się do formy, której wgłębienie ma niezbędną konfigurację przyszłej części. Po pewnym czasie metal zamarza i powstaje półfabrykat. Poddaje się obróbce mechanicznej, która polega na poprawie jakości powierzchni siedziska, uzyskaniu niezbędnej szorstkości itp. Interesujące jest to, że odlewnia żeliwa dla urządzeń przemysłowych odbywa się w ziemi. W tym celu tworzy się jednorazowy piasek i dobiera się odpowiedni sprzęt.

Rzucanie jest znane człowiekowi od dłuższego czasu, około kilku tysięcy lat. Jest to proces technologiczny, który pozwala uzyskać zerowy wymagany formularz. Zwykle w ten sposób wytwarzane są tylko kształtowane części i półfabrykaty. Istota tej metody polega na tym, że stopiony metal lub inny materiał (tworzywo sztuczne) wlewa się do formy, której wgłębienie ma niezbędną konfigurację przyszłej części. Po pewnym czasie metal zamarza i powstaje półfabrykat. Poddaje się obróbce mechanicznej, która polega na poprawie jakości powierzchni siedziska, uzyskaniu niezbędnej szorstkości itp. Interesujące jest to, że odlewnia żeliwa dla urządzeń przemysłowych odbywa się w ziemi. W tym celu tworzy się jednorazowy piasek i dobiera się odpowiedni sprzęt.

Coś jeszcze ciekawego

Warto zwrócić uwagę na to, że odlewnia wykorzystuje metal, który został wyprodukowany w wielkim piecu. W istocie podczas wtapiania wtórnego uzyskuje się produkty o pożądanych właściwościach, które różnią się w piecu do wytapiania. Jednocześnie niezwykle rzadko wykonuje się odlewy, których skład chemiczny pozostaje niezmieniony w odlewni. W szczególności dotyczy to żeliwa. Gdy potrzebujesz żelaza z żelaza, w piecu znajduje się wiele modyfikatorów, topników, odtleniaczy, a także złom stalowy i żelazo bagnetowe. Ten ostatni jest potrzebny do uzyskania odlewów ze stali i żelaza. Sam proces produkcji żelaza niewiele różni się od produkcji w wielkim piecu.

Wniosek

Oprócz tych rozważanych przez nas istnieją inne sposoby produkcji surówki. Na przykład topienie w piece z otwartym dnem. Ale ta metoda jest moralnie przestarzała, ponieważ jest zbyt energochłonna, chociaż jakość metalu jest na dobrym poziomie. Zupełnie inną rzeczą jest metoda konwertera, która wręcz przeciwnie zyskuje coraz większą popularność. Na przykład produkcja żelaza w Rosji w przetwórcach zajmuje około 30-45% całkowitej produkcji. Metoda konwertera ma wiele istotnych zalet, z których jedną jest wysoka szybkość topienia. Ponadto z konwertora żeliwo wlewa się bezpośrednio do postaci i jest wykorzystywane zgodnie z jego przeznaczeniem. Należy zauważyć, że niemożliwe jest zatrzymanie DP, ponieważ produkcja jest ciągła. W skrajnym przypadku istnieje konserwacja, w której koks się tli w piecu. Jeśli wielki piec zatrzymuje się, łatwiej jest zbudować nowy, niż zacząć stary.