Elektrochemiczna korozja i ochrona przed nią

Korozja odnosi się do procesu spontanicznego niszczenia powierzchni materiałów w wyniku interakcji ze środowiskiem. Jego przyczyną jest niestabilność termodynamiczna pierwiastków chemicznych w stosunku do niektórych substancji. Formalnie polimery, drewno, ceramika, guma ulegają korozji, ale częściej stosuje się do nich określenie "starzenie". Najpoważniejsze uszkodzenia spowodowane są rdzewieniem metali, dla których ochrony opracowywane są zaawansowane środki zaradcze. Ale porozmawiamy o tym później. Naukowcy różnią się korozją chemiczną i elektrochemiczną metali.

Korozja chemiczna

Zwykle występuje po wystawieniu na działanie metalowej struktury suchych gazów, cieczy lub roztworów, które nie przewodzą prądu elektrycznego. Istotą tego rodzaju korozji jest bezpośrednia interakcja metalu z agresywnym środowiskiem. Elementy korodują chemicznie podczas obróbki cieplnej lub w wyniku długotrwałej pracy w odpowiednio wysokiej temperaturze. Dotyczy to ostrzy. turbiny gazowe, piece do topienia, części silników spalinowych i tak dalej. W wyniku tego na powierzchni powstają pewne związki: tlenki, azotki, siarczki.

Korozja elektrochemiczna

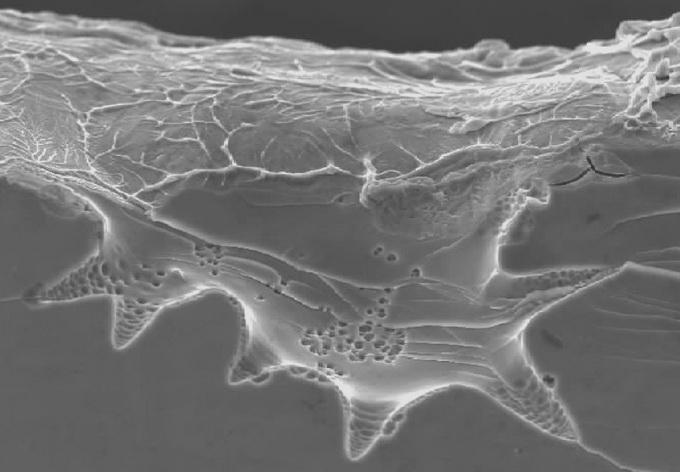

Jest to wynik kontaktu metalu z ciekłym ośrodkiem zdolnym do przewodzenia prądu elektrycznego. W wyniku utleniania materiał ulega zmianom strukturalnym prowadzącym do powstania rdzy (produkt nierozpuszczalny) lub cząstki metalu są przenoszone do roztworu jonów.

Korozja elektrochemiczna: Przykłady

Jest on podzielony na:

- Atmosferyczne, które występuje, gdy na powierzchni metalu znajduje się ciekły film, w którym gazy zawarte w atmosferze (na przykład O2, CO 2 , SO 2 ) są zdolne do rozpuszczania się przy tworzeniu układów elektrolitycznych.

- Ciecz, która płynie w przewodzącym ciekłym ośrodku.

- Gleba, która płynie pod wpływem wód gruntowych.

Powody

Ponieważ zwykle każdy metal wykorzystywany do celów przemysłowych nie jest idealnie czysty i zawiera wtrącenia różnego rodzaju, korozja elektrochemiczna metali powstaje w wyniku tworzenia się dużej liczby zwartych lokalnych ogniw galwanicznych na powierzchni żelaza.

Ich wygląd może być związany nie tylko z obecnością różnych (szczególnie metalicznych) zanieczyszczeń (korozja kontaktowa), ale także z niejednorodnością powierzchni, wadami sieć krystaliczna uszkodzenia mechaniczne i tym podobne.

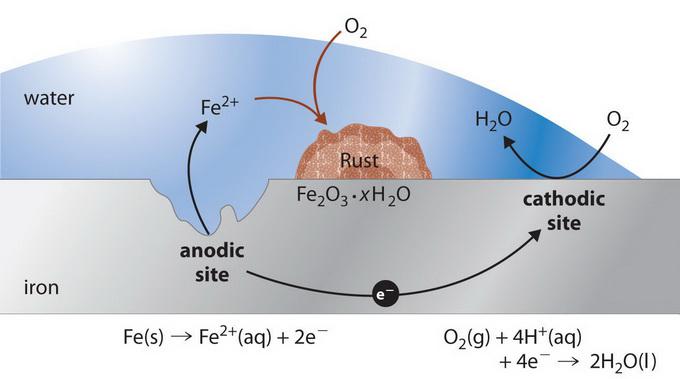

Mechanizm interakcji

Proces korozji elektrochemicznej zależy od składu chemicznego materiałów i cech środowiskowych. Jeśli tak zwany metal techniczny pokryty jest mokrą folią, wówczas w każdym z tych mikroelementów galwanicznych, które powstają na powierzchni, zachodzą dwie niezależne reakcje. Bardziej aktywny składnik pary korozyjnej przekazuje elektrony (na przykład cynk w parze Zn-Fe) i przechodzi do ciekłego ośrodka jako uwodnione jony (to znaczy koroduje) w wyniku następującej reakcji (proces anodowy):

M + nH2O = Mz + * nH2O + ze.

Ta część powierzchni jest ujemnym biegunem lokalnego pierwiastka śladowego, w którym metal rozpuszcza się elektrochemicznie.

Na mniej aktywnej części powierzchni, która jest dodatnim biegunem mikroelementu (żelazo w parze Zn-Fe), elektrony są związane ze względu na reakcję redukcji (proces katodowy) zgodnie ze schematem:

Ox + ze = czerwony.

Tak więc obecność środków utleniających w warstwie wodnej, które są zdolne do wiązania elektronów, umożliwia kontynuowanie procesu anodowego. Odpowiednio, korozja elektrochemiczna może rozwijać się tylko wtedy, gdy jednocześnie zachodzą procesy anodowe i katodowe. Z powodu zahamowania jednego z nich szybkość utleniania maleje.

Proces polaryzacji

Oba powyższe procesy powodują polaryzację odpowiednich biegunów (elektrod) pierwiastka śladowego. Jakie funkcje są tutaj? Zwykle korozja elektrochemiczna metali jest bardziej spowolniona przez polaryzację katodową. Dlatego będzie on amplifikowany pod wpływem czynników, które zapobiegają tej reakcji i którym towarzyszy tak zwana depolaryzacja elektrody dodatniej.

W wielu procesach korozyjnych depolaryzację katodową przeprowadza się przez wyładowanie jonów wodorowych lub przez redukcję cząsteczek wody i odpowiada ona wzorom:

- W środowisku kwaśnym: 2H + + 2e = H2.

- W środowisku zasadowym: 2H 2O + 2e = H 2 + 2OH - .

Potencjalny zakres

Potencjał, który odpowiada tym procesom, w zależności od natury agresywnego środowiska, może wynosić od -0,83 do 0 V. Dla neutralnego roztworu wodnego w temperaturach zbliżonych do normy wynosi on około -0,41 V. W konsekwencji jony wodoru, zawarte w wodzie iw obojętnych systemach wodnych mogą utleniać tylko metale o potencjale mniejszym niż -0,41 V (znajdujące się w szeregu napięć do kadmu). Biorąc pod uwagę fakt, że niektóre pierwiastki są chronione przez warstwę tlenku, liczba metali podatnych na utlenianie w środowisku neutralnym przez jony wodoru jest niewielka.

Jeśli mokra warstewka zawiera rozpuszczony tlen powietrza, to w zależności od natury ośrodka może wiązać elektrony przez efekt depolaryzacji tlenu. W tym przypadku schemat korozji elektrochemicznej wygląda następująco:

- O 2 + 4e + 2H 2 O = 4OH - lub

- O 2 + 4e + 4H + = 2H 2 O.

Potencjały tych reakcji elektrodowych w temperaturach zbliżonych do standardowego mieszczą się w zakresie od 0,4 V (ośrodek zasadowy) do 1,23 V (ośrodek kwaśny). W środowisku neutralnym potencjał redukcji tlenu w tych warunkach odpowiada wartości 0,8 V. W związku z tym rozpuszczony tlen jest zdolny do utleniania metali o potencjale poniżej 0,8 V (znajduje się w szeregu naprężeń w srebrze).

Duże utleniacze

Rodzaje korozji elektrochemicznej charakteryzują się pierwiastkami utleniającymi, z których najważniejszymi są jony wodoru i tlen. Jednocześnie film zawierający rozpuszczony tlen jest znacznie bardziej niebezpieczny pod względem korozji niż wilgoć, gdzie nie ma tlenu, i który jest w stanie utleniać metale tylko z jonami wodoru, ponieważ w tym drugim przypadku liczba rodzajów materiałów, które mogą korodować, jest znacznie mniejsza.

Na przykład w stali i żelazie zanieczyszczenia węglowe występują głównie w postaci węglika żelaza Fe 3 C. W tym przypadku mechanizm korozji elektrochemicznej z depolaryzacją wodoru dla tych metali jest następujący:

- (-) Fe - 2e + nH 2 O = Fe 2+ · nH 2 O (może tworzyć się rdza);

- (+) 2H + + 2e = H 2 (w środowisku zakwaszonym);

- (+) 2H 2 O + 2e = H 2 + 2OH - (w środowisku neutralnym i alkalicznym).

Mechanizm korozji żelaza, który zawiera zanieczyszczenia miedzi, w przypadku depolaryzacji tlenowej katody opisują równania:

- (-) Fe - 2e + nH 2O = Fe 2+ · nH 2 O;

- (+) 0,5 02 + H20 + 2e = 2OH - (w zakwaszonym środowisku);

- (+) 0,5O 2 + 2H + + 2e = H20 (w środowisku obojętnym i zasadowym).

Korozja elektrochemiczna przebiega w różnym tempie. Ten wskaźnik zależy od:

- potencjalne różnice między biegunami galwanicznego pierwiastka śladowego;

- skład i właściwości ośrodka elektrolitycznego (pH, obecność inhibitorów korozji i stymulantów);

- stężenie (natężenie przepływu) środka utleniającego;

- temperatura

Metody ochrony

Elektrochemiczną ochronę metali przed korozją uzyskuje się w następujący sposób:

- Tworzenie stopów antykorozyjnych (stopowanie).

- Zwiększ czystość pojedynczego metalu.

- Poprzez nakładanie na powierzchnię różnorodnych powłok ochronnych.

Te powłoki z kolei są:

- Niemetaliczne (farby, lakiery, smary szkliwo).

- Metaliczne (powłoki anodowe i katodowe).

- Powstały w wyniku specjalnej obróbki powierzchniowej (pasywacja żelaza w stężonym kwasie siarkowym lub kwas azotowy; żelazo, nikiel, kobalt, magnez w roztworach alkalicznych; tworzenie filmu tlenkowego, na przykład na aluminium).

Blacha metaliczna

Najbardziej interesująca i obiecująca jest elektrochemiczna ochrona antykorozyjna innego rodzaju metalu. Ze względu na działanie ochronne, metalizowane powłoki dzielą się na anodowe i katodowe. Przyjrzyjmy się temu bardziej szczegółowo.

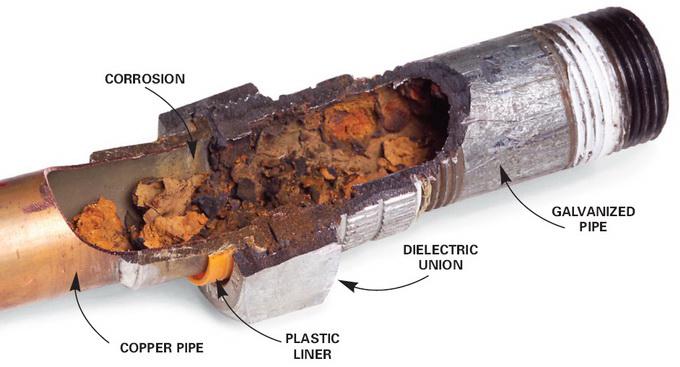

Powłoka anodowa jest powłoką utworzoną przez bardziej aktywny (mniej szlachetny) metal niż powłokę, która jest chroniona. Oznacza to, że ochrona jest wykonywana przez element, który znajduje się w zakresie naprężeń w stosunku do materiału podstawowego (na przykład powłoki żelaza z cynkiem lub kadmem). W przypadku miejscowego zniszczenia warstwy ochronnej, mniej szlachetna powłoka metalowa ulegnie korozji. W strefie zadrapań i pęknięć powstaje lokalne ogniwo galwaniczne, którego katodą jest metal, który ma być ogrodzony, a anoda jest powłoką utlenioną. Integralność takiego filmu ochronnego nie ma znaczenia. Jednak im grubszy, tym wolniej elektrochemiczna korozja rozwinie się, a użyteczny efekt będzie trwał dłużej.

Katodę nazywa się powłoką z metalu o wysokim potencjale, który w szeregu naprężeń znajduje się po chronionym materiale (na przykład rozpylanie stali niskostopowych za pomocą miedzi, cyny, niklu, srebra). Powłoka musi być ciągła, ponieważ gdy zostanie uszkodzona, powstają lokalne ogniwa galwaniczne, w których metalem podstawowym jest anoda, a warstwą ochronną jest katoda.

Jak chronić metal przed utlenianiem

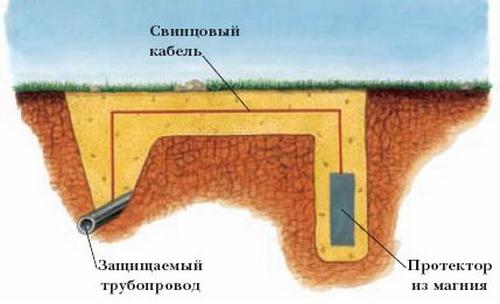

Elektrochemiczna ochrona przed korozją jest podzielona na dwa typy: bieżnik i katoda. Bieżnik podobny do powłoki anodowej. Większa płytka bardziej aktywnego stopu jest przymocowana do materiału, który ma być chroniony. Tworzy się ogniwo galwaniczne, metal nieszlachetny, w którym służy jako katoda, a ochroną jest anoda (koroduje). Zwykle do tego rodzaju ochrony stosuje się stopy na bazie cynku, aluminium lub magnezu. Osłona stopniowo się rozpuszcza, dlatego należy ją okresowo wymieniać.

Dużo problemów w sektorze utilities i całej branży wynika z elektrochemicznej korozji rurociągów. W walce z nim najbardziej odpowiednia jest metoda polaryzacji katodowej. W tym celu metalowa struktura, która jest chroniona przed destrukcyjnym procesem utleniania, jest połączona z biegunem ujemnym jakiegoś zewnętrznego źródła prądu stałego (następnie staje się katodą, co zwiększa szybkość wydzielania wodoru, a szybkość korozji maleje), a metal o niskiej wartości jest przyłączony do bieguna dodatniego .

Metody ochrony elektrochemicznej są skuteczne w środowisku przewodzącym (najlepszym przykładem jest woda morska). Dlatego ochraniacze są często używane do ochrony podwodnych części statków.

Agresywne manipulowanie

Ta metoda jest skuteczna, gdy elektrochemiczna korozja żelaza zachodzi w niewielkiej objętości płynu przewodzącego. Aby poradzić sobie z destrukcyjnymi procesami w tym przypadku na dwa sposoby:

- Usuwanie tlenu z cieczy (odpowietrzanie) w wyniku przedmuchiwania gazem obojętnym.

- Wprowadzenie inhibitorów do środowiska - tak zwane inhibitory korozji. Na przykład, jeśli powierzchnia jest zniszczona przez utlenianie tlenem, dodaj materia organiczna cząsteczki zawierające pewne aminokwasy (imino, tio - i inne grupy). Są dobrze adsorbowane na powierzchni metalu i znacznie zmniejszają szybkość reakcji elektrochemicznych prowadzących do zniszczenia powierzchniowej warstwy kontaktowej.

Wniosek

Oczywiście korozja chemiczna i elektrochemiczna powoduje znaczne szkody zarówno w przemyśle, jak iw życiu codziennym. Jeśli metal nie ulegnie korozji, żywotność wielu przedmiotów, części, złożeń, mechanizmów znacznie wzrośnie. Obecnie naukowcy aktywnie opracowują alternatywne materiały, które mogą zastąpić metal, a nie gorsze pod względem wydajności, ale prawdopodobnie nie da się całkowicie zrezygnować z jego użycia w krótkim czasie. W tym przypadku na pierwszy plan wysuwają się zaawansowane metody ochrony powierzchni metalowych przed korozją.