Systemy produkcyjne: rodzaje, cechy i realizacja. Nowoczesna produkcja

Produkcja w nowoczesnym przedsiębiorstwie to złożony zestaw elementów technologicznych, które zapewniają ludzką interakcję z maszyną. W wyniku tej interakcji organizowany jest proces wytwarzania produktu lub rozwoju określonego zasobu. Najczęściej systemy produkcyjne (PS) nabywają zestaw właściwości i cech na etapie tworzenia przedsiębiorstwa. Należy jednak pamiętać, że mogą się one zmieniać podczas przebudowy obiektu lub modernizacji procesów technologicznych.

Ogólne informacje o PS

Jeśli uznamy przedsiębiorstwo za podstawę procesu produkcyjnego, wówczas komponentami systemu będą pracownicy, narzędzia pracy, sprzęt, wtórne środki zapewniające operacje technologiczne, a także wytwarzane produkty. Na tych elementach opiera się PS, który w całości można nazwać działającym. Rozważenie systemu pod różnymi kątami można podzielić na kilka poziomów. Podstawą jest poziom techniczny, który określa mechanizmy zapewniające funkcjonowanie przedsiębiorstwa. Mogą to być maszyny, urządzenia, sprzęt, narzędzia, sprzęt itp.

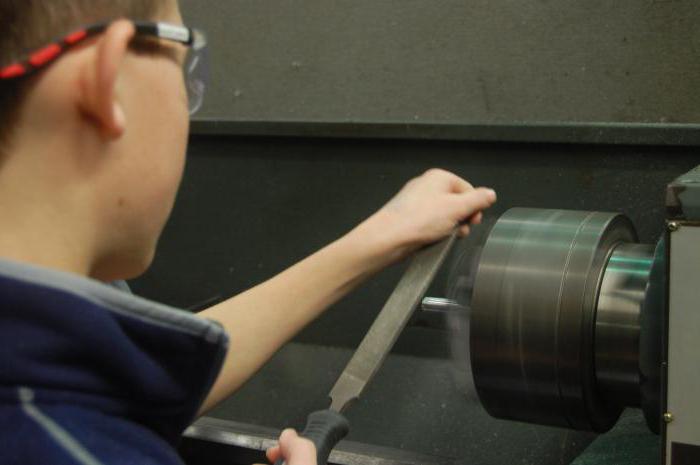

Na następnym poziomie rozważany jest system interakcji człowiek-maszyna. Charakter tej interakcji może być inny. W jednym przypadku będzie to osoba, która kontroluje tokarkę, a w drugim operator przenośnika, którego lista zadań obejmuje ustanowienie programu działań. Na trzecim poziomie główne systemy produkcyjne zapewniają organizację warsztatu, działu, strony lub małego miejsca pracy. Charakterystyczną cechą tego połączenia jest dodanie podstawowych urządzeń produkcyjnych wraz z systemami komunikacyjnymi i technologicznymi. Wśród nich mogą być systemy wentylacyjne, urządzenia oświetleniowe, urządzenia pomocnicze itp. Oznacza to, że same komponenty nie są bezpośrednio zaangażowane w przepływ pracy, ale zapewniają warunki do jego skutecznej realizacji. Warto także podkreślić poziom, na którym powstaje produkcja. W rzeczywistości produkty, usługi i zasoby, które produkuje firma, są docelowymi elementami całego systemu.

Odmiany systemów

Istnieje kilka znaków, które są sklasyfikowane jako PS. Ta forma własności, zasada wykształcenia, wielkość, relacje z agencjami rządowymi itp. Główny z nich można nazwać podziałem według form porządku organizacyjnego i prawnego. Przede wszystkim typy systemów produkcyjnych są podzielone według tej zasady na społeczeństwa ekonomiczne i partnerstwa. Czasami obie formy są połączone w jedną kategorię, ale w praktyce różnica między np. Pełnymi i ograniczonymi partnerstwami, spółkami akcyjnymi itp. Będzie miała podstawowe znaczenie, a drugą grupę stanowią przedsiębiorstwa komunalne i państwowe. Jeśli chodzi o zasady edukacji, są również dwa z nich:

- Potrzeba techniczna i ekonomiczna w celu wydobycia dochodu z produkcji niektórych rodzajów produktów i usług.

- Tworzenie przedsiębiorstwa na podstawie racjonalizacji działalność gospodarcza. Z reguły dotyczy to spółek zależnych, które służą redystrybucji przepływów finansowych i minimalizują straty gospodarcze.

Na uwagę zasługują elastyczne systemy produkcyjne, które posiadają właściwość automatycznego przełączania. Klasyfikacja tego rodzaju systemów przewiduje przydział następujących modeli produkcyjnych:

- Linie o zamkniętym cyklu produkcyjnym, co oznacza funkcjonowanie w trudnym rytmie z jasno określoną trasą. Zazwyczaj takie konfiguracje są wykorzystywane w organizacji masowej produkcji na dużą skalę.

- Obszary produkcyjne, których możliwości techniczne są również połączone jednym rytmem, ale kolejność operacji może się różnić.

- Model, w którym poszczególne punkty procesu linii lub sekcji działają niezależnie od siebie.

Właściwości

Podstawowe cechy produkcji, jak już wspomniano, są określone na etapie organizacji przedsiębiorstwa. Co więcej, opracowanie projektu bez jego technicznej realizacji da pewne wyobrażenia o właściwościach różnych rodzajów. Właściwości systemowe obejmują stopień automatyzacji, rodzaj produkcji, nazewnictwo, seryjność itp. Na przykład, system produkcyjny i technologiczny z elementami automatyzacji może zapewnić wyższą produktywność. Ma również własną gradację. Automatyka zerowa obejmuje całkowicie ręczną lub zmechanizowaną metodę produkcji, pół-automatyzacja charakteryzuje się obecnością oddzielnych elementów zrobotyzowanego zespołu. Z kolei pełna automatyzacja high-tech praktycznie eliminuje pracowników z pracy fizycznej.

Jeśli chodzi o takie właściwości jak rodzaj produkcji W tym przypadku bierze się pod uwagę metodę przetwarzania, właściwości użytych surowców, liczbę etapów produkcji i inne cechy procesu. Częściowo związane z tą własnością jest nomenklatura - są to rodzaje produktów w ujęciu ilościowym, które przedsiębiorstwo jest w stanie wyprodukować w zasadzie. W tym sensie elastyczne systemy produkcji są najbardziej efektywne, co w razie potrzeby można dostosować do wytwarzania różnych produktów. Ale, oczywiście, mają swoje ograniczenia. Na uwagę zasługuje także serialowość - jest to właściwość, która daje wyobrażenie o wielkości produkcji. Tak więc istnieje duża, średnia i mała produkcja.

Charakterystyka

Podstawą charakterystyk PS jest komponent mocy, który zależy od właściwości przedsiębiorstwa i jednocześnie określa jego potencjał. Ponadto moc jest powiązana z charakterystyką skali produkcji. Wyraża się to w liczbie działań operacyjnych, obszarze działów, wyposażenia technicznego i innych wskaźników. Nawiasem mówiąc, przy zwiększaniu skali produkcji, jaskrawo zilustrowano korektę właściwości systemowych przedsiębiorstwa - objętości wyjściowe, szeregi nomenklatury itp. Można również zauważyć charakterystykę systemu produkcyjnego, np. Zdolności skupiania. Co to znaczy? Jak pokazuje praktyka, najbardziej skuteczne są przedsiębiorstwa, które koncentrują się na ograniczonej produkcji niektórych produktów. Nie oznacza to, że zawężenie zasięgu jako takiego spowoduje, że organizacja odniesie sukces, ale dążenie do nierozsądnego rozszerzenia zakresu rodzajów produktów z większym prawdopodobieństwem doprowadzi do wyższych kosztów i obniżenia jakości przedsiębiorstwa.

Minimalizacja koszty produkcji promuje doświadczenie firmy, zgromadzone w wyniku zwiększonej produkcji. Ten efekt można wyrazić za pomocą krzywej wzrostu wydajności. W optymalnych warunkach zrównoważony wzrost wydajności prowadzi do konieczności stosowania bardziej wydajnych metod i technologii, co korzystnie wpływa na wskaźniki ekonomiczne. Elastyczność jako cecha może być zastosowana nie tylko do systemów elastycznych jako gatunek, ale także do wszystkich innych modeli PS. W różnym stopniu każdy system produkcyjny przedsiębiorstwa może zmienić orientację na wydajność innych produktów. Elastyczność odnosi się również do zdolności modelu produkcyjnego do zmiany wielkości produkcji, dostosowania parametrów przetwarzania, włączania i wyłączania poszczególnych obszarów funkcjonalnych z cyklu itp.

Czynniki organizacji i pracy PS

Powinniśmy zacząć od czynników, które bezpośrednio wpływają na infrastrukturę przedsiębiorstwa. Należą do nich warunki terytorialne, klimat, dostępność dla dostawców surowców i możliwości finansowych. Czynniki te wspólnie określają charakterystykę technologii produkcji, a także tworzą wstępne dane do opracowania projektu przedsiębiorstwa. Już w procesie produkcji będą ważne czynniki wpływające na wsparcie techniczne. Na przykład, jakość maszyny będzie określona przez podejście do jej konserwacji, warunki mikroklimatyczne w pomieszczeniu, obciążenie, właściwości sprzętu, itp. Istnieje również grupa czynników, które wpływają na personel pracujący. Częściowo pod wpływem systemów produkcyjnych jako takich, bez czynnika ludzkiego. W szczególności są to te same warunki mikroklimatu, liczba godzin pracy, cechy sanitarne i higieniczne, zgodność ze środkami bezpieczeństwa i higieny pracy. Ale jest też czynnik psychologiczny. Osoby o różnych charakterach i światopoglądy mogą mieć pozytywne i negatywne tło związku. Dotyczy to również zarówno pracowników, jak i wydajności całego modelu produkcji.

Zasady konstrukcji PS

Stworzenie skutecznej produkcji jest niemożliwe bez określenia zasad jej organizacji. Jedną z kluczowych zasad jest funkcjonalność. Istnieją dwa podejścia do jego interpretacji, odzwierciedlające cechy redundancji i wystarczalności. W pierwszym przypadku sugeruje się obecność nieefektywnych elementów konstrukcji, których praca przynosi niewielkie korzyści lub jest całkowicie nieobecna. Na przykład, jeśli istnieje wydział suszenia w przedsiębiorstwie obróbki drewna, cykl technologiczny przewiduje jedynie mechaniczne przetwarzanie tarcicy. Odwrotnie, wystarczalność charakteryzuje systemy, w których nie ma żadnych nieefektywnych składników, a cała struktura jest całkowicie podporządkowana produkcji. Ważna jest również zasada hierarchii. Zgodnie z tym zarządzanie zasadami system produkcji powinien być prowadzony w zrównoważony sposób w odniesieniu do zapewnienia zasobów na różnych poziomach. W ramach zasobów chodzi o utrzymanie, wsparcie finansowe, zaopatrzenie w surowce, wykorzystanie nowych środków technicznych itp. Hierarchia sugeruje, że w warunkach ograniczonej bazy zasobów największe ilości powinny otrzymać elementy funkcjonalne systemu o wysokim stopniu wartości produkcji.

Wdrożenie systemu produkcyjnego

Przebudowa lub reorientacja produkcji jest zjawiskiem powszechnym i pozwala sprowadzić firmę na wyższy poziom. Zadanie to jest realizowane poprzez wprowadzenie nowego PS. Proces ten przebiega w kilku etapach, z których pierwszym będzie opracowanie projektu. Dokumenty projektowe wskazują zasady odnawiania przedsiębiorstw, niuanse technicznego ponownego wyposażenia, wymaganą moc i potencjał funkcjonalny. Należy pamiętać, że systemy produkcyjne jako takie to nie tylko sprzęt technologiczny, ale pełna struktura organizacyjna przedsiębiorstwa. Dlatego na następnym etapie obliczane są procesy logistyczne, które określą optymalny wzorzec interakcji z nowymi partnerami i klientami. W trakcie wdrażania PS eksperci zalecają zapamiętanie następujących zaleceń:

- Zachowaj pełną dokumentację danych, parametrów i obliczeń. Umożliwi to dokładniejszą identyfikację możliwych wskaźników wydajności.

- Nie oczekuj wsparcia od innych firm. Od pierwszego etapu wdrożenia systemu, przedsiębiorstwo powinno być obliczane wyłącznie na podstawie jego możliwości.

- Pozostaw możliwość odejścia od projektowanego projektu w określonych granicach. Im bardziej elastyczny system będzie początkowo, tym bardziej stabilne będzie jego funkcjonowanie w przyszłości.

Nowoczesny PS

Zazwyczaj nowoczesne przedsiębiorstwa charakteryzują się wsparciem technologicznym. Zwracają uwagę na jakość sprzętu, dokładność przetwarzanych materiałów, obecność funkcjonalnej i ergonomicznej infrastruktury. Jednak coraz więcej uwagi w opracowywaniu nowych koncepcji organizacji przedsiębiorstw ma kwestia zarządzania. W szczególności nowoczesna produkcja wielu japońskich firm opiera się na metodach oszczędzania. Jest to innowacyjna koncepcja, której istotą jest minimalizacja strat - w różnych aspektach.

Osobną uwagę poświęca się konsumentom i dostawcom. Wszystkie procesy i operacje powinny przyczyniać się do zwiększenia wartości produktu w oczach konsumenta. Pod wieloma względami ułatwiają to nowoczesne technologie, dzięki którym poprawia się jakość sprzętu, skuteczność kontroli itd. Zasada racjonalnego wykorzystania siły roboczej jest również istotna. Duże firmy podnoszą poziom komfortu pracowników, eliminując potrzebę rutynowych i monotonnych operacji.

Zautomatyzowany system produkcji

Oczywiście pojawienie się technologii komputerowej może mieć wpływ na organizację produkcji. Zauważono już, że istnieje kilka poziomów automatyzacji, ale w tym kontekście należy rozważyć najnowsze pomysły. Coraz częściej w przedsiębiorstwach organizowane są wielofunkcyjne jednostki sterujące z kontrolą programu. Czujniki działającego sprzętu wchodzą w interakcje z nimi, za pomocą których narządy i mechanizmy funkcjonalne odbierają sygnały o parametrach do wykonywania określonych czynności. Jednocześnie automatyzacja i komputeryzacja produkcji nie eliminuje procesu kontrolnego od operatorów. Do zadań personelu należy wprowadzanie danych programowych, śledzenie stabilności mechanizmów, aw przypadku sytuacji awaryjnych interwencja w prace automatyzacji.

Wniosek

O powodzeniu nowoczesnych przedsiębiorstw decyduje wiele czynników. Właściwości produkcji jako model wykonalności można uznać za podstawę oceny jakości działań. Ale pod tym względem ważna jest równowaga różnych parametrów. Na przykład nowoczesne technologie umożliwiają optymalizację procesów produkcyjnych, poprawę ich cech jakościowych i sprawienie, by funkcje personelu były wydajniejsze. Ale jeśli to narusza procesy logistyczne, wtedy reszta wskaźników zostanie zmniejszona. Jeden parametr jest w stanie dewaluować wysokie wyniki przedsiębiorstwa w innych aspektach. Dlatego ważne jest zrównoważone podejście do organizacji produkcji, z uwzględnieniem najróżniejszych niuansów procesu.