Materiał ogniotrwały: rodzaje, właściwości, zastosowanie

Procesy technologiczne produkcji, a także eksploatacja jednostek termicznych często implikują wykorzystanie materiałów ogniotrwałych. Potrzeba takiego rozwiązania wynika z wymagań dotyczących izolacji i ochrony obiektów docelowych. Specjalne materiały oparte na surowcach mineralnych są powszechnie stosowane. Stosowanie wyrobów ogniotrwałych o wystarczających właściwościach odporności na temperaturę, które podlegają przepisom.

Główne właściwości i właściwości materiałów ogniotrwałych

Cały kompleks cech fizycznych materiału rozpatrywany jest pod kątem jego zachowania pod wpływem wysokich temperatur. Ogniotrwałość jest kluczową właściwością, która decyduje o skuteczności danego produktu. Wyraża się ją w wartości progowej temperatury, po osiągnięciu której rozpoczyna się proces odkształcania. Minimalna wartość dla materiałów tego typu wynosi 1580 ° C. W przypadku materiałów superplastycznych wartość ta przekracza 3000 ° C. Uwzględnia się również właściwość odkształcenia pod obciążeniem. Wskazuje on na mechaniczną integralność produktu, na którą mają wpływ wysokie temperatury. Zgodnie z tą cechą, badany jest materiał ogniotrwały do pieców, w którym występują naprężenia ściskające. Wytrzymałość mechaniczna obliczana jest na podstawie zależności procesów zmiany struktury od obciążenia temperaturowego. Oprócz odporności termicznej ważne jest również zabezpieczenie chemiczne. Ponieważ materiały ogniotrwałe w różnych warunkach pracy muszą być kontaktowane z agresywnymi środowiskami chemicznymi, początkowo oceniana jest również umiejętność przeciwstawiania się temu rodzajowi zniszczenia. Specjaliści w szczególności emitują materiały, które mogą pozostać stabilne pod wpływem substancji kwasowych, redukując gazy i żużle.

Klasyfikacja za pomocą formularza dostawy

Aby ułatwić stosowanie materiałów ogniotrwałych, producenci początkowo nadają im pewną formę, ale istnieje również cała grupa nieformowanych produktów. Standaryzacja formowanych materiałów ogniotrwałych obejmuje produkcję tradycyjnych wyrobów z płytek i arkuszy. Tego typu są stosowane w technicznym wspomaganiu ścian, sufitów, konstrukcji itp. Materiały o indywidualnym współczynniku kształtu są również powszechne. Takie produkty powstają z myślą o wysoce wyspecjalizowanych zadaniach aplikacyjnych. Na przykład w składzie jednostek termicznych, elementach izolacyjnych urządzeń, w konstrukcjach pieców i silnikach. Z kolei ogniotrwałe materiały arkuszowe mają uniwersalny cel i są częściej stosowane do izolowania pomieszczeń przemysłowych. Jeśli chodzi o nieoszlifowane produkty, są one stosowane jako wypełniacze. Z reguły są to materiały masowe wypełniające wcześniej przygotowane nisz technologiczne.

Klasyfikacja według składu

Niezależnie od wielkości i formy, materiał ogniotrwały musi skutecznie wykonać główne zadanie w postaci zabezpieczenia termicznego. Jakość tej funkcji zależy już od charakterystyki struktury materiału produkcyjnego. Są więc grupy glinokrzemianów, beztlenowych i włóknistych materiałów ogniotrwałych. Jako surowce stosowane są materiały glinokrzemianowe tlenki krzemu i aluminium. Przy wytwarzaniu beztlenowych izolatorów termicznych stosuje się odpowiednio składniki, które nie zawierają związków tlenu. Do takich pierwiastków należą siarczki, krzemki, azotki, węgliki itp. Na bazie specjalnych substancji syntetycznych wytwarza się izolatory włókniste. Ta kategoria jest szeroko reprezentowana przez ogniotrwałe materiały arkuszowe utworzone z cząstek polikrystalicznych lub wysokotlenku glinu. Jako modyfikator tlenek cyrkonu jest czasem dodawany do składu preform włókien.

Klasyfikacja materiałów ogniotrwałych z węgla

Jest to osobna grupa materiałów izolacyjnych, które są łączone za pomocą wolnego węgla. Najczęściej spotykane w tej rodzinie są grafityzowane lub bloki węglowe wykonane z termoantracytów i mieszaniny koksu. Technologowie stosują smołę węglową i asfalt, aby zapewnić wiązanie między komponentami. Materiały grafitowe, wykonane już z koksu naftowego, są podobne pod względem właściwości do takich produktów. Ten izolator ma strukturę grafitu i niską zawartość popiołu, a temperatura wypalania wynosi 2000 ° C. Bardziej zaawansowany technologicznie pirografit. Jest to materiał ogniotrwały, którego produkcja jest realizowana podczas rozkładu mieszanin gazów zawierających węgiel. Poza powyższymi składnikami węglowych izolatorów cieplnych producenci często używają materiałów takich jak szamot, korund, aktywujące pasty i zawiesiny.

Ogniotrwałe ogniotrwałe

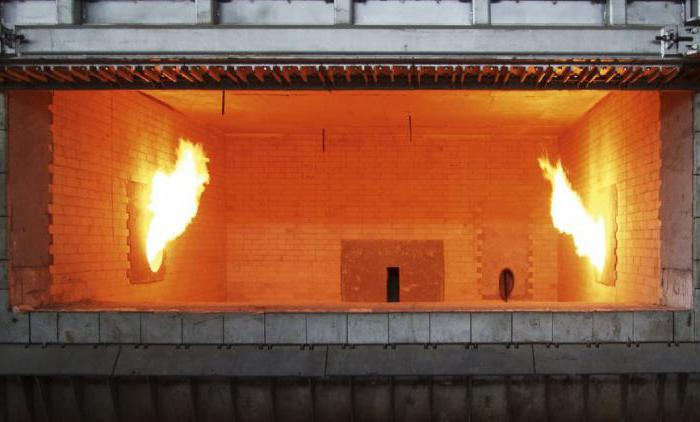

Są to specjalistyczne materiały ogniotrwałe przeznaczone do pieców do wykładania. Zewnętrznie taki produkt może być reprezentowany w różnych formach. Normę uważa się za tę samą płytę ogniotrwałą, ale mogą istnieć inne warianty - zależy to od projektu konkretnego pieca, a także od parametrów blanku. Podstawą kompozycji są składniki glinokrzemianowe. W procesie wypalania w podwyższonej temperaturze tworzy się pierwotny szamot, który następnie kruszy się i uzupełnia roztworem gliny i wody.

Właściwości szamotu obejmują nie tylko odporność na ekstremalne temperatury, ale także nieszkodliwość kontaktu z elementami technicznymi kotłów i kotłów. Ponieważ wiele materiałów ogniotrwałych w celu utrzymania funkcji izolacji jest wyposażonych w specjalne pierwiastki chemiczne, nie zaleca się ich stosowania w warunkach bezpośredniej interakcji z niektórymi metalami. Z kolei materiał szamotowy na bazie szamotu jest bezpieczny dla materiałów komór spalania i do izolacji wykładzin.

Periklaza ogniotrwała

Takie izolatory są również nazywane magnesem, ponieważ podstawą kompozycji jest siarczan magnezu. Uzyskuje się je w wyniku nieoczekiwanej operacji technologicznej. A jeśli w poprzednim przypadku szaszłyk można przedstawić jako żaroodporną glinę, to perykla jest zwykle metalizowanym produktem. Jest często używany jako część stopu, na którym opiera się wykładzina pieca. Razem ze składnikiem magnezji można do tego kompleksu włączyć stal, miedź i nikiel.

Istnieje również rodzaj izolatorów perykla-węglowych odpornych na ciepło, które są oparte na proszku. Płytka ogniotrwała wykonana na bazie składników peryklazu może zawierać około 25% grafitu i fenolowego środka wiążącego w postaci proszku. Ten typ jest stosowany w ochronie powierzchni pieców łukowych i urządzeń pracujących z mieszaninami gazów. Stosowane jest również łączne stosowanie izolatorów peryklazowych i szamotowych jako części pojedynczej struktury.

Szkło ognioodporne

Wyjątkowość tego materiału polega na tym, że jest on w różnych typach i obejmuje prawie wszystkie rodzaje materiałów ogniotrwałych. Na przykład szkło wodne można uznać za topliwy izolator w projektowaniu pieców i kotłów wraz z metalizowanymi płytami. Włókniste szkło ogniotrwałe może być częścią izolatorów z tlenku glinu. Strukturalna wszechstronność materiału decyduje o elastyczności. Szkło takie jest często stosowane w przypadkach, gdy konieczne jest nie tylko techniczne, ale również dekoracyjne zabezpieczenie.

Bulk Materiały ogniotrwałe

W gruncie rzeczy są to produkty w proszku, które nie podlegają specjalnemu odlewaniu. Nie trzeba ich przetapiać ani montować w celu uzyskania określonych wymiarów. Najpopularniejszym rodzajem reprezentacji grupy izolatorów masowych jest mieszanina ogniotrwała, ale istnieją również inne warianty. Są wśród nich zawiesiny, bryłki, proszki i pasty. W zależności od konsystencji może to być półsuchy lub suchy i tworzywa sztuczne.

W odniesieniu do zastosowania, izolatory masowe są stosowane jako wypełniacze. Niekształtowana mieszanka ogniotrwała, na przykład, jest zawarta w strukturze ochrony izolacji urządzeń stalowych. W ten sposób poszczególne części są chronione przed uszkodzeniem cieplnym. piece z otwartym dnem i stalowe chochle. Melkofraktcjnye luzem materiałów ogniotrwałych są wykorzystywane w budynkach urządzeń pomiarowych.

Ognista glina

Przemysłowa ochrona termiczna oparta na materiałach ilastych należy do grupy izolatorów szamotowych. Ale w tym przypadku nacisk kładziony jest na zrównoważoną kombinację pierwiastków chemicznych, wśród których mogą być tlenki, kwarc, ceramika z tlenku glinu itp. Łącząc również poziomy wapnia, sodu i magnezu, inżynier procesu może uzyskać materiał ogniotrwały o różnych właściwościach technicznych i roboczych. Na przykład absorpcja wody może wynosić 5-15%, a ogniotrwałość sięga 2000 ° C. Przy wielkości ziarna 2 mm użytkownik może liczyć na zabezpieczenie muru z 30 klocków za pomocą 20-kilogramowego pakietu gliny. Co ważne, materiały ogniotrwałe tego typu szybko wysychają, umożliwiając uruchomienie pieców i kotłów tak szybko, jak to możliwe po naprawie.

Aplikacja ogniotrwała

Charakter aplikacji zależy od zestawu właściwości i kształtu konkretnego produktu. Większość materiałów ogniotrwałych jest zorientowana na wykładanie struktur pieców i konstrukcji kotłów. Pozwala to wydłużyć żywotność urządzenia jako całości lub jego indywidualnej części. Używaj takich materiałów w produkcji odzieży. W tym miejscu można zauważyć materiał ogniotrwały, który wyróżnia się także odpornością na zużycie i trwałością. Tworzą rękawiczki, fartuchy i inne elementy odzieży dla przemysłu i budownictwa. W węższych branżach, na przykład w wyżej wymienionym wytwarzaniu instrumentów, można stosować zarówno produkty proszkowe, jak i formowane. Służą one nie tylko do ochrony elementów urządzenia przed podwyższoną temperaturą, ale również do regulacji trybu termicznego zgodnie z wymaganiami dotyczącymi warunków użytkowania urządzenia.

Wniosek

Środki ogniotrwałe w nowoczesnej formie są obdarzone wieloma dodatkowymi cechami. Nie powinny one jednak być uważane za całkowitą ochronę w przypadku pożaru. Po pierwsze, standardowy materiał ogniotrwały w swoich parametrach technicznych nie opiera się na takich zadaniach. Po drugie, nie jest wskazane używanie go w podobnej jakości iz ekonomicznego punktu widzenia. Aby przeciwdziałać pożarowi, istnieją inne rodzaje izolatorów, a materiały ogniotrwałe nadal koncentrują się na lokalnym i celowym stworzeniu bariery dla określonego efektu cieplnego.