Skład cementu. Z czego jest wykonany cement?

Sądząc po skali zastosowania w budowie zapraw i betonów na bazie mineralnych spoiw wydaje się, że historia sztucznych kamieni na bazie cementów sięga wielu stuleci. Ale prawdziwie sprawdzona technologia produkcji i optymalna kompozycja cementu stały się znane niecałe dwa wieki temu.

Wynalezienie kamienia

Kamienie domów z czasów prehistorycznych były przymocowane do ściany gliną, ale nie mogły przetrwać bez pieczenia, a najstarsze budowle, które do nas dotarły, zostały wzniesione za pomocą zaprawy wapiennej. Spalony i zmielony wapień (tlenek wapnia - Ca (OH)) po zmieszaniu z wodą twardnieje, absorbując dwutlenek węgla z powietrza, a następnie zamienia się ponownie w kamień. Główną wadą spoiwa wapienniczego jest jego niska odporność na wilgoć, dlatego obecnie jest on wykorzystywany bardziej w produkcji cegieł silikatowych.

Innym rodzajem mineralnego spoiwa lotniczego (czyli zwiększającego wytrzymałość w powietrzu) - gipsu. Uzyskuje się ją przez obróbkę cieplną i następujące po nim mielenie naturalnego kamienia gipsowego (CaSO 4-2H 2 O) lub naturalnego bezwodnika (CaSCu). Spoiwo gipsowe ma długą historię stosowania od starożytności do dnia dzisiejszego. Najbardziej jaskrawymi przykładami są luksusowe dekoracje sztukatorskie i rzeźbiarskie, materiały arkuszowe (GVL, GKL) dla metod suchej zabudowy i wykończenia.

Hydrauliczne spoiwa

Zakres środków wiążących powietrze jest ograniczony do miejsc, w których wykończone konstrukcje nie są narażone na wilgoć, w przeciwnym razie konieczne jest zastosowanie wodoodpornych (wodoodpornych) dodatków lub przeprowadzenie środków hydroizolacji, dlatego stosowanie lepiszczy hydraulicznych jest wygodniejsze i bardziej rozpowszechnione.

Należą do nich substancje, które tworzą hydraty (wchodzi w nie cząsteczka wody) sieć krystaliczna jako integralna część związku, gdy przekształcenie w ciało przypominające kamień i dalszy rozwój siły może nastąpić w wilgotnym środowisku, a wystawienie na działanie wody podczas działania struktur nie prowadzi do ich zniszczenia.

Zaprawy i betony do wykonywania konstrukcji nieprzemakalnych przygotowywane są na bazie wapna hydraulicznego (z wapiennych skał sedymentacyjnych specjalnego składu - margli) i cementu portlandzkiego, przy czym te ostatnie nadają elementom monolitycznym i prefabrykowanym niezbędną wytrzymałość, a zaprawy wapienne są stosowane tam, gdzie obciążenia są minimalne.

Historia cementu

Próby przezwyciężenia niskiej odporności wapna i związków gipsowych są podejmowane od czasów starożytnych. Cement (caementum, przetłumaczony z łaciny - zmiażdżony, łamany kamień) pojawił się, dodając do wapna różne substancje mineralne o właściwościach hydrofobowych. W tym celu wykorzystano zmiażdżone resztki wypalonych glinianych cegieł, różne skały wulkaniczne. Tak więc, skład cementu, który był używany przez budowniczych starożytnego Rzymu, obejmował pucolany - złoża popiołów słynnego wulkanu Wezuwiusza.

Eksperymenty trwały wiele wieków, aż zapotrzebowanie na dużą ilość wytrzymałego i niedrogiego spoiwa zmusiło budowniczych do opracowania optymalnej technologii do ich produkcji. Decydujący wkład w takie badania złożył rosyjski technik wojskowy Jegor Cheliyev, który opublikował książkę o cemencie do prac podwodnych (1825) i mason z angielskiego Leeds, John Aspdin, który otrzymał patent na cement portlandzki (1824). Nazwa pochodzi od angielskiej wyspy Portland, położonej w Kanale La Manche i składającej się ze skał wapiennych. Kamienie z kamieniołomu znajdującego się na tej wyspie uznano za najbardziej prestiżowy materiał budowlany w Anglii. Kamień sztuczny otrzymany przez Aspdina był bardzo podobny do niego pod względem barwy i wytrzymałości.

Co ciekawe, technologia Cheliev jest bardziej zgodna z tym, co jest obecnie nazywane cementem portlandzkim, a cement Aspdina został wykonany bez spiekania obecnie akceptowanych surowców.

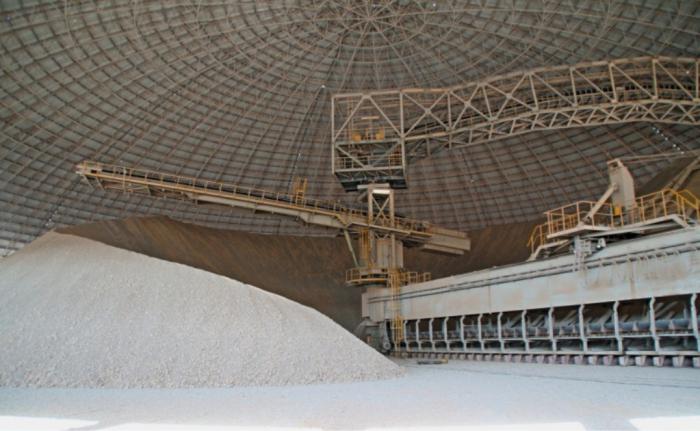

Technologia produkcji

Spoiwo cementowe różnych producentów może różnić się surowcem, ale główne operacje technologiczne są identyczne. Pierwszym etapem jest przygotowanie początkowych surowców mineralnych, tj. Kilku etapów mielenia wapienia i gliny, mieszanie tych składników we właściwych proporcjach. Co to jest cement? Zazwyczaj jest to 3 części wagowe wapienia i 1 część gliny. Czasem używa się skały osadowej - margla, gdzie te składniki są we właściwej proporcji.

Metoda sucha i mokra

Istnieją dwa sposoby uzyskania pożądanego stanu mieszaniny: "suchy" i "mokry". Jeśli zawartość wilgoci w składnikach jest wysoka, glina i miękki wapień (kreda) rozpuszczają się w wodzie, następnie z tej zawiesiny, zwanej surowym mułem, woda jest usuwana przez silne ogrzewanie (odparowanie). Okazuje się, że jednorodna, drobna mieszanka. Bardziej ekonomiczny sposób jest "suchy", gdy nie ma etapu doprowadzania szlamu do wrzenia, a mieszanina jest kruszona mechanicznie.

Ponadto w piecach obrotowych - cylindry o średnicy około 5 m, o długości około 200 m, ze spadkiem do przesuwania surowej masy w procesie wypalania, tworzy się klinkier - zaokrąglone granulki, które pojawiają się podczas spiekania mieszaniny w temperaturze 1450 ° C w wyniku interakcji fizycznych i chemicznych.

Klinkier jest schładzany i starzony do dwóch tygodni przed ostateczną operacją - wspólne mielenie z pewną ilością gipsu, który dodaje się w celu spowolnienia procesu wiązania. Tutaj tworzy się ostatecznie kompozycja cementu, na tym samym etapie wprowadza się różne dodatki mineralne, nadając spoiwie pożądane specyficzne właściwości.

Baza chemiczna

Wymagane właściwości najbardziej popularnego spoiwa określają skład chemiczny cementu. W wyniku technologicznej obróbki surowców, klinkier staje się związkiem różnych substancji chemicznych w postaci czterech podstawowych minerałów:

- Alyt, krzemian trójwapniowy, stanowi większość klinkieru - 50-60%. Obecność w sieci molekularnej jonów manganu, glinu i żelaza określa wytrzymałość gotowej zaprawy lub mieszanki betonowej, rekrutowanych w ciągu pierwszych 28 dni.

- Belit - krzemian diwapniowy - ma 15-30% i jest podstawą wytrzymałości, rekrutowanej przez strukturę w późniejszym terminie.

- Faza glinianowa - glinian trójwapniowy - 5-10%. Szybka reakcja glinianu z wodą i ewentualnie zbyt szybkie ustawienie wymagają wprowadzenia gipsu, który spowalnia ten proces.

- Faza ferrytowa - aluminoferrytan tetracalfu - 5-15%

Zmieniając procentowy skład tych faz, wprowadzając dodatkowe składniki, można wytworzyć cement, którego skład i właściwości najlepiej będą pasowały do konkretnej sytuacji podczas budowy.

Rodzaje cementu

Cement portlandzki żużlowy otrzymuje się poprzez dodanie granulowanego żużla do klinkieru cementu portlandzkiego, produktu ubocznego wytopu żelaza wielkie piece. Zastosowanie żużlu obniża koszty, a skład cementu wytwarzanego tą technologią daje struktury na nim oparte, zwiększoną odporność na wodę o bogatym składzie mineralnym, na przykład morską.

Szybkie utwardzanie jest cementem z przewagą fazy alita i glinianu w klinkierze, wyróżnia się wyjątkowo drobnym mieleniem - wszystko to przyspiesza zestaw wytrzymałości.

Odporny na siarczany cement portlandzki stosowany jest w konstrukcjach hydraulicznych, których podwodne części są poddawane ciągłej ekspozycji na substancje powodujące korozję siarczanów. Czym jest cement, przeznaczony do takich krytycznych struktur? W surowcach klinkierowych minimalizuje się obecność glinianu trójwapniowego i belitu.

Cement portlandzki o zmniejszonym wydzielaniu ciepła i wytrzymałości jest wymagany do wytwarzania struktur o dużej masie i objętości, gdy ciepło generowane w egzotermicznej reakcji utwardzania może prowadzić do powstawania pęknięć. Skład tego cementu jest podobny do siarczanu.

Biały cement

Produkty wykonane przy użyciu biały cement posiadają podwyższone walory estetyczne. Obecność w surowcu tlenku żelaza i tlenku manganu nadaje końcowemu proszkowi charakterystyczną szarozieloną barwę, odpowiednio, kompozycja białego cementu sugeruje minimalną obecność takich soli i stosowanie lekkich, kaolinowych klas glinki dla surowca.

Istnieje wiele innych rodzajów spoiw cementowych o specjalnych właściwościach: hydrofobowych, aluminiowych, wodoodpornych, ekspandujących, naprężających, plastyfikowanych, piaskowych itp.

Skład i siła

Najważniejszym wskaźnikiem jakości cementu jest wytrzymałość produktów z niego wykonanych. GOST ustalił niezbędne wskaźniki, które są oznaczone specjalnymi oznaczeniami. Cyfra oznacza limit siły gięcie i ściskanie podczas badań laboratoryjnych próbek standardowych, na odporność których ma również wpływ skład cementu. M400 oznacza, że próbki wytrzymują obciążenie 400 kg / cm2 (lub 40 MPa).

Badania wykazują, że skład mineralny surowca jest najważniejszym czynnikiem wpływającym na wytrzymałość zapraw cementowych i betonów. Właściwy dobór komponentów pozwala znaleźć odpowiednią proporcję między szybkością siły a ostateczną wartością odporności na stres, która tylko zwiększa się z upływem czasu. Kompozycja cementu M500 pozwala na tworzenie belek i płyt, które wytrzymają ogromne obciążenia.

Dzisiaj na świecie wytwarzana jest ogromna ilość cementu o najróżnorodniejszej jakości. Wybór surowców jest często determinowany czynnikami ekonomicznymi, a przy odpowiednim podejściu do procesu budowy należy wiedzieć, z czego składa się ten cement, który zostanie wykorzystany do dokonania właściwego wyboru i pewności co do siły i wytrzymałości przyszłego domu.