Co to jest frez i gdzie jest on używany?

W tym artykule skupimy się na analizie odpowiedzi na pytanie: "Czym jest frez?". W tym miejscu przyjrzymy się definicji tego tematu, jego celowi i różnorodności gatunkowej. W skrócie przejrzyj technologię produkcji i wytworzyć powłokę powierzchni roboczej części narzędzia.

Wprowadzenie

W gospodarstwie domowym i przemysłowym często można spotkać się z pytaniem: "Co to jest młyn?". W odpowiedzi możemy powiedzieć, że jest to wyspecjalizowane narzędzie, które ma jedną lub kilka ostrzy tnących (zwanych zębami) do frezowania.

Przynależność do kształtu geometrycznego, końca, robaka, końca, cylindrycznego i innych rodzajów form wyróżnia się.

W zależności od obrabianego materiału znajduje się frez do drewna, stali zwykłej i nierdzewnej, stopów miedzi, aluminium itp.

Frezy do routera można również sklasyfikować według materiału, który posłużył za podstawę dla części tnącej. Na przykład do tego można wykorzystać stal szybkotnącą, twarde stopy ceramika mineralna, ceramika metalowa, diamenty i matryce z drutu zgrzebnego.

Typ konstrukcji urządzenia i uzębienie na przecinaku powoduje rozdzielenie tych narzędzi na kilka typów:

- ciało stałe (utworzone przez jeden materiał);

- lut (wyposażony w elementy do lutowania);

- spawane (części ogonowe i tnące wykonane są z różnych materiałów i łączone za pomocą spawania);

- prefabrykowane (części połączone za pomocą łączników).

Oddzielnie wyróżnia się głowica frezująca - narzędzie z wymiennym rzędem płytek pewnego mocnego stopu, zwykle ze stali szybkotnącej. Ten nóż jest nazywany mechanicznym, a głowa bez części ostrza jest ciałem.

Koncepcja noża

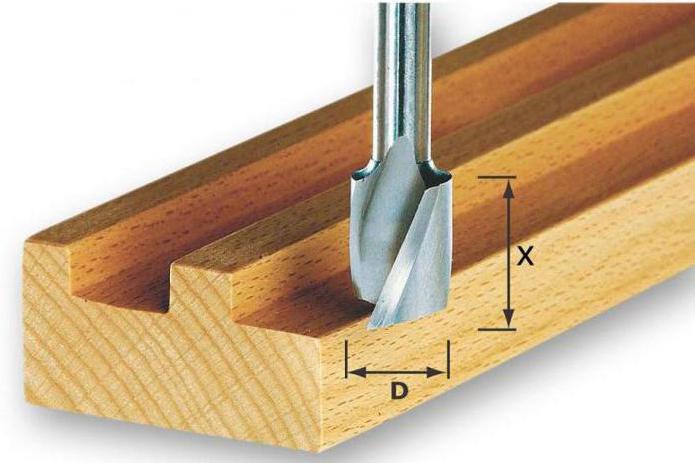

Odpowiadając na pytanie o to, czym jest młyn, należy wspomnieć o koncepcji młyna końcowego typu walcarki. Jest to narzędzie tnące stosowane w frezarkach w zakładach przemysłowych. Koniec młyna (CF) ma wiele charakterystycznych różnic w stosunku do wiertarki, które można śledzić w aplikacji, geometrii i procesie produkcji. Jedną z uderzających różnic jest zdolność KF do pracy, poruszania się w dowolnym kierunku, podczas gdy wiertło jest przeznaczone tylko do ruchu osiowego. Ta seria narzędzi, na przykład, może nadal różnić się w postaci mocowania w mechanizmie wrzeciona maszyny: mocowanie noży wytwarza się z reguły za pomocą ogona o cylindrycznym lub stożkowym kształcie geometrycznym.

Systemy CF są podzielone na następujące typy:

- standardowy, o ząbkowanej podziałce o nierównym i obwodowym charakterze, a także z ogonem, który ma kształt cylindra lub stożka;

- zaprojektowany do mechanizmu z rowkiem w kształcie litery T;

- używane dla rzędu segmentów kluczy;

- wyposażony w zestaw koron i płytek węglikowych;

- kluczowany twardy stop;

- z trzpieniem o kształcie cylindrycznym lub stożkowym.

Obecność płaskiego końca

Frezy do ręcznego młyna mogą mieć płaski kształt, który jest używany do cięcia, pobierania próbek i przetwarzania surowca. Końcowa część noża jest wyposażona w formę w kształcie litery U, a średnica trzpienia i części roboczych są często nie mniejsze niż 0,2 mm. Często można im nadać kątowy i zaokrąglony kształt o promieniu do pół milimetra. Liczba zębów najczęściej nie przekracza sześciu. Obcinarka ma cewki, kierujące wyładowaniem wiórów. W zależności od kierunku narzędzia mogą być prawe lub leworęczne, prowadząc odpowiednio wiór w górę iw dół. Podobnie jak linie proste (chipy są usuwane zgodnie z wektorem ruchu) lub hybrydowy.

Jednym z punktów odpowiedzi na pytanie, czym jest młyn, jest określenie zakresu jego zastosowania:

- Frez z płaską powierzchnią czołową i jednym ząbkiem służy do cięcia i obróbki przy obróbce materiału.

- Frez z płaskim końcem i dwoma zębami służy do obróbki zgrubnej, półwykańczającej i tnącej.

- Frez z płaską częścią typu płaskiego iz kilkoma zębami jest najczęściej stosowany do pobierania próbek, obróbki wykończeniowej i półwykańczającej podczas obróbki metali miękkich, a także dwóch rodzajów stali: stopowej i węglowej.

Narożniki

Na produkcji jednej z poszczególnych gałęzi produkcji kutrów emitują kątowe. Najczęściej są one używane do frezowania z rowkami. Różnią się one obecnością jednej lub dwóch głów.

Narzędzie o jednym kącie znajduje swoje zastosowanie w wycinaniu prostego rowka na frezarce lub innym narzędziu. Dwułopatowe frezy bez symetrii są używane do frezowania nie tylko prostych, ale także śrubowych szczelin. Te z symetrią są używane do obróbki ukształtowanego rzędu rowków.

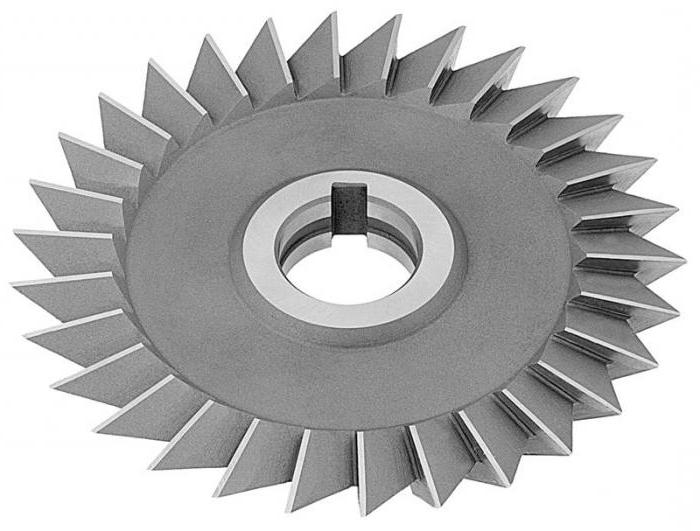

Koncepcja młynów dyskowych

Ręczny młyn na drzewie, jak również mechaniczny, używa częściej dysz kątowych lub płaskich. Prace związane z cięciem, cięciem i innymi operacjami związanymi z obróbką zgrubną metali i niektórych niemetali są możliwe przy użyciu młynów tarczowych.

Wśród tych narzędzi znajdują się trzy typy: dwustronna i trójstronna, a także rowek klinowy (lub szczelinowy).

Dłuta wielowypustowe i tarczowe wykonane są z zębami umieszczonymi tylko na płaszczyźnie cylindrycznej. Aby zmniejszyć tarcie o tyłek, grubość narzędzia zwiększa się na obwodzie, ale środkowa część jest już cieńsza. Jedną z ważnych cech mechanizmu dyskowego frezu do rowków jest utworzenie szerokości z dobrze zdefiniowanym i bardzo precyzyjnym wykonaniem. Jednym z głównych obszarów, w których frezy tarczowe znajdują zastosowanie, jest wykonywanie piłowania drewna i metali.

Dwustronne frezy, oprócz zębów, które znajdują się na powierzchni cylindrycznego kształtu, mają zęby i na końcu.

Trójstronne są wykonane tak, że zęby są umieszczone na powierzchni o cylindrycznej geometrii, a jednocześnie na obu końcach. Wadą tego rozwiązania jest zmniejszenie korzystnej skali działania zębów końcowych, niż zębów, które są umieszczone na cylindrycznej powierzchni. Jest to spowodowane zwiększonymi wymaganiami dotyczącymi dokładności. Ma również charakter funkcjonalny, na przykład niewielka głębokość rowu na końcu nie da możliwości uzyskania pożądanego kształtu w tylnym i przednim narożniku. Dotyczy to zarówno obcinarki ręcznej, jak i mechanicznej.

Wykorzystanie młynów tarczowych

Narzędzia te, wykonane z płytek węglikowych, można regulować. Innymi słowy, w zależności od położenia wkładu, do którego przymocowane są płytki, frez może nadać rowkowi inną szerokość.

Frezy są podzielone według rodzaju płyt montażowych na dwa typy: lutowane i wymienne. Najczęściej oba gatunki znajdują zastosowanie w prowadzeniu profilowania elementów drewnianych, tworzeniu euro okien i listew przyszybowych do elewacji drewnianych mebli. Można również wykonać drzwi ramowe, drzwi do szkła, pudła i panele drzwiowe, listwy przypodłogowe (zwykłe, euro, szynowe). Lista części lub części, które można wykonać za pomocą frezu tarczowego, jest dość duża i może być kontynuowana przez długi czas.

Obecność kulistego końca

W mechanizmie do obróbki metalu za pomocą noża mającego sferyczną powierzchnię czołową wykonuje się wiele szczegółów o niezwykle złożonym kształcie geometrycznym. Przykładem takich części zamiennych może być stempel, forma, łopatka turbiny itp. W przeważającej liczbie przypadków młyny z kulistą głowicą są wykonane z węglika spiekanego. Innymi słowy, są monolityczne. Ponadto czasami można znaleźć opcje z płytkami, które można zmienić.

Frez do drewna z kulistą kolbą jest najczęściej używany do produkcji części 3D, różnych mebli, elementów dekoracyjnych itp.

Produkcja

Narzędzie, które rozważamy w artykule, najczęściej wykonane z metali i ich stopów o wysokiej wytrzymałości. Element jest wykonany z pręta wykonanego początkowo o określonej średnicy. Następnie rozpoczyna się proces obróbki na dwóch maszynach - frezowanie i toczenie. Powstały kęs poddawany jest obróbce cieplnej. Proces ten odbywa się w kąpieli solnej o wskaźniku temperatury od 650 do 1200 stopni Celsjusza. Frez uzyskuje ostateczny kształt poprzez wykończenie na szlifierce.

Powlekanie

Po wynalezieniu kutrów po pewnym czasie ludzie zaczęli zastanawiać się, jak zmniejszyć zużycie i tarcie tego narzędzia. Jeszcze później byliśmy zainteresowani wzmocnieniem na inne sposoby i nałożeniem powłoki odpornej na zużycie. Obecnie takie powłoki to:

- Powłoka tytanowa z azotku glinu.

- Natryskiwanie azotków tytanu złocistożółtym kolorem.

- Rozpylić za pomocą cyjanku tytanu. Ma ciemnofioletowy kolor.

- Typ odkładania próżniowego.

- Rozpylanie związków azotek aluminium-tytan-chrom. Jest również nazywany powłoką PVD.

Krótka analiza jednej z metod

Rozważmy na przykład krótki opis powłoki łuku próżniowego. Jest to fizyczna metoda nanoszenia cienkiej warstwy w przestrzeni próżniowej za pomocą kondensacji materiału utworzonego przez strumień plazmy na podłożu. Prąd jest generowany na tarczy katody w punkcie katodowym łuku próżniowego, który ma wyładowanie wysokoprądowe i niskonapięciowe. Ta forma powłoki rozwija się tylko w parze materiału, z którego wykonana jest elektroda. Wielkość noża w mm może się znacznie różnić w zależności od obszaru jego zastosowania i materiału, z którym będą wykonywane prace. Sam proces jest dość skomplikowany w realizacji i jest przeprowadzany na specjalistycznych urządzeniach przez wysoko wykwalifikowanych pracowników.