Szybkie prototypowanie: opis technologii, celu i opinii

Rozwój produktu w różnych przedsiębiorstwach często zapewnia możliwość przygotowania próbek makiety. Określają one możliwe cechy przyszłego produktu, który klient może przetestować i dokonać niezbędnych korekt w modelu eksperymentalnym. Aby zoptymalizować proces produkcji takich próbek, stosuje się szybkie prototypowanie, które przy minimalnym koszcie pozwala na tworzenie makiet produktów z wysoką dokładnością.

Cel technologii

Zastosowanie tego systemu rozwiązuje przede wszystkim problem optymalizacji procesu oceny i uzgadniania przyszłego produktu - przynajmniej w takiej formie, w jakiej realizatorzy zamówienia widzą go na konkretnym etapie rozwoju. Stworzony układ pozwala na sprawdzenie, w jaki sposób produkt spełnia wymagania pod względem ergonomii działania, wyglądu, parametrów technicznych i fizycznych itp. Możliwość praktycznego testowania funkcjonalności produktu jest szczególnie ważna. Ponieważ próbka jest jak najbardziej zbliżona do rzeczywistego produktu, może być osadzona w procesie roboczym lub produkcyjnym, sprawdzając wydajność. Na przykład szybkie prototypowanie w inżynierii mechanicznej umożliwia ocenę jakości obiegu oleju za pomocą modelu karoserii wykonanego z przezroczystego materiału. W segmencie samolotów właściwości aerodynamiczne poszczególnych komponentów można sprawdzić w ten sam sposób.

Organizacja procesu

Proces tworzenia układu za pomocą tej technologii odbywa się w kilku etapach. Początkowo zestawia się charakterystykę produktu. Do tego czasu pakiet z dokumentacją projektową powinien już być przygotowany. Informacje techniczne przesyłane są do komputera w celu przetworzenia, po czym określa się warunki tworzenia próbek. Ogólny model szybkiego prototypowania na każdym etapie może być wykonywany automatycznie lub z udziałem operatora lub zespołu badawczego. Te same cechy, co wymagania dotyczące warunków projektowania układu, może określić sam komputer w trybie przepływu, jeśli odpowiedni program został do niego włączony. Albo, przeciwnie, szkolenie jest całkowicie prowadzone przez specjalną jednostkę ze specjalistami o różnych profilach - w designie, architekturze, ergonomii itp. W końcowym etapie, w zależności od technologii, platforma narzędziowa tworzy imitację produktu na podstawie wprowadzonych danych.

Szybkie metody prototypowania

Podstawowe rozdzielenie metod wdrażania technologii odbywa się zgodnie z typem ostatecznej reprezentacji układu. Do tej pory aktywnie rozwija się prawdziwe trójwymiarowe tworzenie układów produktów za pomocą drukarek 3D. W tym kierunku można wyróżnić takie metody, jak stereolitografia, spiekanie, rozpylanie itp. Najpopularniejsze narzędzia poniżej zostaną omówione osobno. Istnieje również szeroka warstwa metod wizualno-komputerowej reprezentacji modelu produktu. Podstawowa klasyfikacja narzędzi do szybkiego prototypowania w tym kierunku dzieli metody według poziomu używanego języka, mechanizmów wyprowadzania i odzwierciedlania informacji oraz platformy do opracowania modelu. Specyficzne narzędzia do takiego modelowania należy również rozpatrywać osobno.

Programowanie narzędzi do prototypowania

Axure RP jest szeroko stosowany do tworzenia przykładowych stron internetowych. Dzięki niemu użytkownik może generować HTML w wygodnej formie dokumentacji. W rozwoju oprogramowania wykorzystuje się także system Balsamiq Mockups. Cechą tego narzędzia jest stylizacja prezentowanych produktów pod szkicami. Complex CogTool pozwala tworzyć próbki interfejsów użytkownika, a także oceniać ich ergonomię i wydajność. Programiści będą mieli możliwość oszacowania, ile czasu przeciętny użytkownik podejmie się, aby rozwiązać określone zadanie. Interaktywne i wieloplatformowe technologie szybkiego prototypowania w dziedzinie systemów informatycznych aktywnie się rozwijają. Narzędzia te obejmują Coutline i Dreamweaver, które mogą być używane w zintegrowanym programowaniu systemów wielopoziomowych.

Stereolitografia

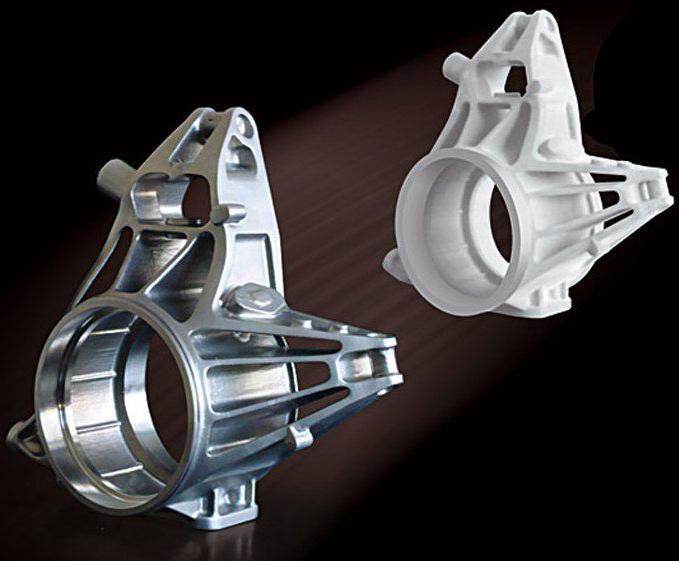

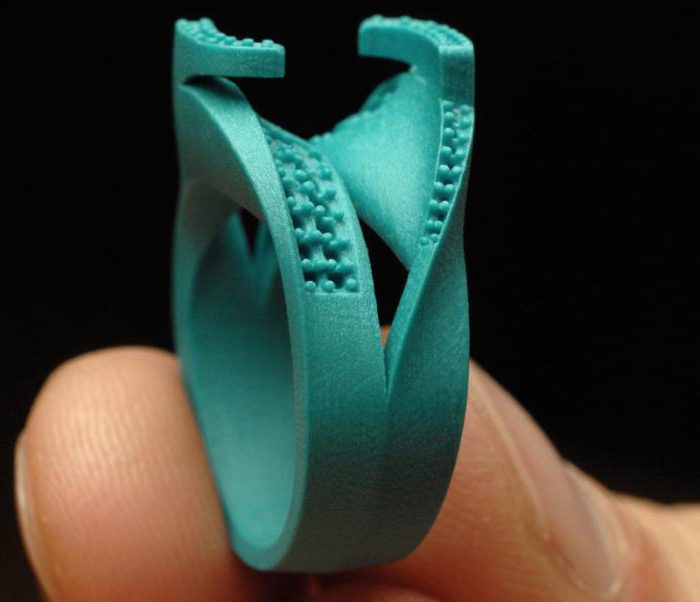

Jedna z najpopularniejszych platform do wolumetrycznego laserowego prototypowania. System wykorzystuje fotopolimery jako surowiec, a optyczne wypełnienie tworzy podstawę narzędzia. Laser wykorzystujący promieniowanie ultrafioletowe przenosi przekrój przygotowanego modelu do podstawy za pomocą materiału. Po każdym przejściu obszar poddany obróbce krzepnie wiązką. W ten sposób nowe warstwy są nakładane sekwencyjnie, aż do zaimplementowania układu odpowiadającego określonemu modelowi. Do chwili obecnej szybkie prototypowanie przez stereolitografię wykorzystuje się w różnych obszarach działalności przemysłowej - od przemysłu obrabiarek po przedsiębiorstwa zajmujące się opracowywaniem precyzyjnych urządzeń medycznych. Mówi o zaufaniu technologii, która jest uzasadniona. Dość powiedzieć, że błąd w wytwarzaniu części fizycznych tą metodą wynosi od 0,1 do 0,025 mm.

Selektywne spiekanie

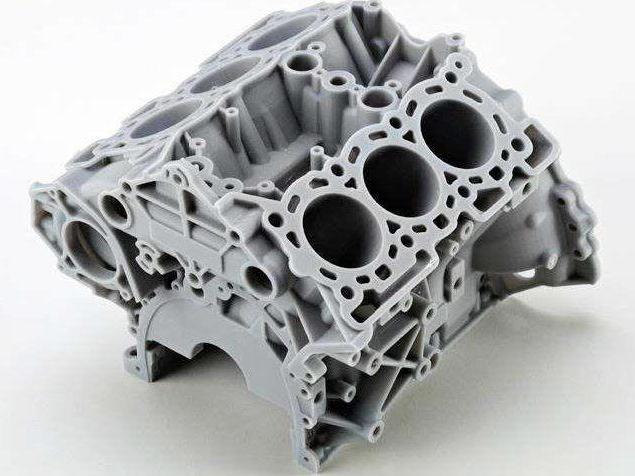

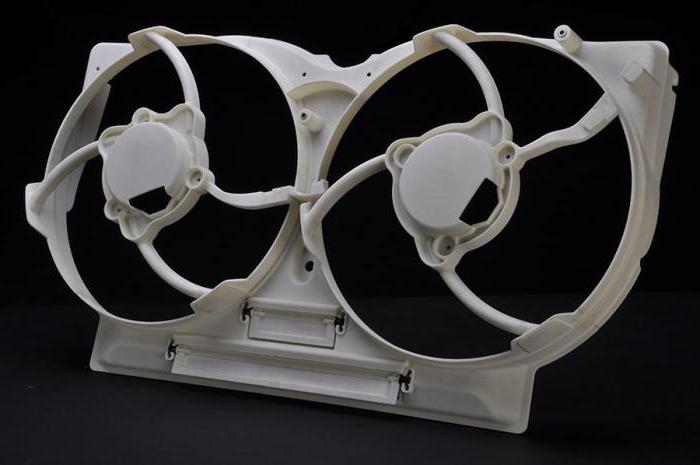

Ta technologia to SLS, która polega na wykorzystaniu sproszkowanego materiału jako materialnej podstawy makiet. Przetwarzanie macierzy odbywa się również za pomocą wiązki laserowej, ale istnieje zasadnicza różnica w stosunku do aparatury wykorzystującej stereolitografię. Jeśli w poprzednim przykładzie wiązka wykazywała promieniowanie ultrafioletowe, metoda SLS wykorzystuje energię cieplną promieniowania. W momencie skierowania ku masie proszkowej belka dosłownie wypala cząstki wzdłuż konturów odpowiadających części docelowej. Jeśli chodzi o materiał na proszek, najczęściej stosuje się polistyren, poliamid, a nawet metalizowany piasek. Zalety tej technologii to praca bez opóźnień i możliwość zabezpieczenia modelu przed przypadkowym zniszczeniem lub deformacją w procesie tworzenia. Ta szybka technika prototypowania pozwala wykonywać zarówno małe układy i kopie na dużą skalę, jak i funkcjonalne spacje. Z jego pomocą, w szczególności, szczegóły projektu wewnętrznego wypełnienia samochodów i zewnętrznych elementów dekoracyjnych.

Technologia modelowania FDM

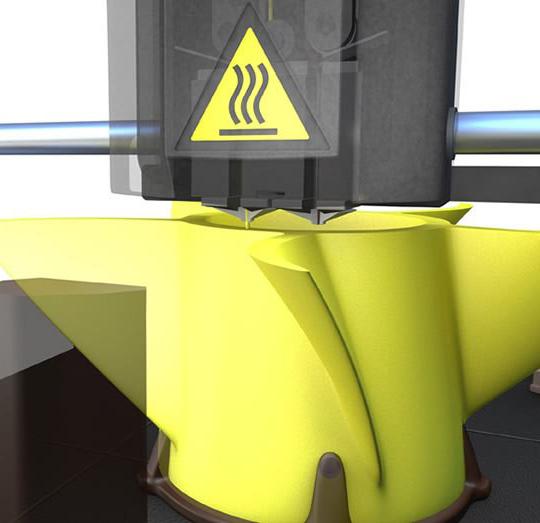

W tym przypadku część robocza jest reprezentowana nie przez urządzenie laserowe, ale przez głowicę wytłaczającą, która wytłacza materiał termoplastyczny. Układ jest uformowany warstwowo podczas nakładania włókna polimerowego o grubości nie większej niż 2 mm. Głowa kładzie materiał na wcześniej przygotowanej czystej podstawie, stopniowo odtwarzając kształt docelowego półwyrobu. I już w procesie nakładania nowych warstw, poprzednie warstwy krystalizują się i ściśle ze sobą łączą. W większości przypadków standardowe drukowanie 3D działa na tej technologii. Z kolei szybkie prototypowanie wymaga dużej dokładności, więc nie zawsze korzysta z tej metody. Główną wadą modelowania FDM jest nierówna i szorstka powierzchnia powstałego produktu. Wynika to z faktu, że proces nakładania gorącego plastiku wiąże się z efektem topienia poprzednich warstw. W rezultacie mogą występować znaczne błędy w rozmiarze.

Rapid Prototyping Reviews

Narzędzia do prototypowania w przeważającej części wywołują pozytywne wrażenia użytkownika. Istnieje również redukcja odstępów czasowych w produkcji wyrobów z przygotowaniem do seryjnej produkcji i obniżenie jej kosztów. Jako etap pośredni produkcji, przyspieszone tworzenie układów umożliwia przewidywanie odchyleń od zadania z wyprzedzeniem, co również przypisuje się zaletom technologii szybkiego prototypowania. Zastosowanie w branży high-tech z udziałem sprzętu komputerowego znacznie rozszerza możliwości rozwoju i wstępnego projektowania modeli. W tym kontekście wielu wskazuje na korzyści wynikające z interakcji z narzędziami CAD. Ale jest krytyka takich systemów, które odnotowują wysokie koszty organizacji procesu i niską wytrzymałość próbek. Ostatni czynnik ogranicza możliwości stosowania takich metod prototypowania.

Podsumowując

Oczywiście rozważane technologie nie są jedynym sposobem tworzenia modeli koncepcyjnych w przemyśle. Ponadto tradycyjne metody fizycznego wytwarzania układów mają wiele zalet, z których główną jest możliwość maksymalnego zbliżenia cech do produktu planowanego do wydania. Rapid prototyping z kolei korzysta z szybkości produkcji. Oznacza to, że technologia może być stosowana w obszarach, w których wybór materiału do układu nie jest istotny. Na przykład przedsiębiorstwo nie będzie w stanie odtworzyć pełnoprawnej części metalowej takimi środkami i przetestować jej wydajności. Z drugiej strony, imitacja formy i indywidualnych termicznych właściwości fizycznych jest pożądana w wielu branżach, niezależnie od kierunku działania. Nawet duże kompleksy przemysłowe produkujące ciężkie maszyny wykorzystują techniki prototypowania do testowania pojedynczych części i materiałów eksploatacyjnych.