Hartowanie powierzchniowe: metody i technologie. Hartowanie metali

Obróbka cieplna stali Został stworzony, aby poprawić jego charakterystykę (twardość, wytrzymałość, odporność na zużycie). Główne wymagania dotyczące jakości są głównie nakładane na zewnętrzną warstwę produktów, która jest najbardziej narażona na obciążenia zewnętrzne.

Potrzeba hartowania powierzchni i odpuszczania

Hartowanie powierzchni części odbywa się w celu uzyskania najlepszych właściwości warstwy zewnętrznej, podczas gdy w rdzeniu metal pozostaje gęsty i plastyczny. W ten sposób można zmienić fizyczne i mechaniczne właściwości metalu.

W celu zmniejszenia kruchości i naprężeń szczątkowych metal poddaje się następnie odpuszczaniu, po czym jego twardość nieznacznie się zmniejsza, a jego właściwości stają się bardziej stabilne.

Temperatura hartowania powierzchni stali wynosi 820-900 0 C. Można ją rozróżnić na podstawie koloru.

Aby uzyskać wymaganą głębokość obróbki cieplnej po szybkim podgrzaniu powierzchni części chłodzone powietrzem lub woda.

Hartowanie płomienia gazowego

Temperatury związane z ogrzewaniem i chłodzeniem mogą być ciągłe lub cykliczne. Hartowanie powierzchni odbywa się na cztery sposoby.

- Ogrzewanie z chłodzeniem obszaru części: hartowanie zębów kół, końców szyn, zaworów itp.

- Hartowanie małych wirujących korpusów o małej szerokości obrabianego obszaru: sworznie osi i wały.

- Ciągły sekwencyjnie: poruszanie się po powierzchni płomienia, a za nim - chłodniej. Wytwarzane sekwencyjne strumienie wody grzewczej i chłodniczej wąskie obszary. Podobnie, powierzchnie części o dużej średnicy są utwardzane z powolnym obrotem w stosunku do stałych palników i dysz. Na krawędziach pasów strefy opuszczania pozostają ogrzewaniem wtórnym z sąsiednich obszarów.

- Metoda łączona: poruszanie się wzdłuż generatora strumieni płomieni, a za nimi - czynnik chłodzący podczas obrotu części cylindrycznej. Technologia służy do gaszenia długich produktów. Metoda zapewnia jednorodną warstwę stałą na powierzchni części.

Technologia hartowania płomienia gazowego

Hartowanie powierzchni odbywa się na maszynach, w których procesy przesuwania urządzeń grzewczych i chłodzących oraz części są zmechanizowane. Proces ten jest szeroko stosowany w przemyśle. Wymaga prostych urządzeń. Jako źródło energii stosuje się mieszaninę acetylenu z tlenem, gazem ziemnym lub nafty. Czasami ogrzewanie płomieniowe jest bardziej korzystne niż HDTV. Dotyczy to zwłaszcza produktów o dużych rozmiarach, dla których trudno jest wytwarzać cewki indukcyjne. Metoda ta jest często stosowana w produkcji na małą skalę, gdy wymagania dotyczące jakości nie są wysokie. Palniki do hartowania w zastrzykach zawierają wymienne końcówki do kontrolowania mocy płomienia. Ustniki są wykonane zgodnie z profilem przedmiotu obrabianego. Wykonane są z dużą liczbą dysz lub szczelin. Zraszacze typu strumieniowego dostarczają wodę do chłodzenia.

Mechanizmy do przenoszenia narzędzi i części są wyspecjalizowane lub uniwersalne. Przedsiębiorstwa często samodzielnie wykonują je na podstawie maszyn do obróbki metalu.

Hartowanie metali zależy od składu, a także od wielkości i kształtu produktów.

Parametry procesu

Regulowane parametry są następujące.

- Moc grzewcza Zależy od zużycia acetylenu i prędkości ruchu płomienia w stosunku do produktu.

- Odległość od środka palnika do ogrzanej powierzchni jest utrzymywana na poziomie 2 do 3 mm.

- Czas nagrzewania lub prędkość ruchu nagrzewnicy. Z tych właściwości, które są wybrane eksperymentalnie, zależą głębokość hartowania i twardość powierzchni.

- W przeważającej części woda o temperaturze 18-35 ° C jest używana jako chłodnica, a natężenie przepływu wynosi około 1 l / cm 2 .

- Czas pomiędzy nagrzewaniem a chłodzeniem (5-10 sekund) lub odległość między strefami grzewczymi a chłodzeniem (12-25 mm).

Technologia hartowania stali obejmuje procesy ogrzewania metalu, ekspozycję na wyrównanie temperatury z przejściem niezbędnych przekształceń strukturalnych i chłodzenie przy danej prędkości. Charakterystyczną cechą utwardzania powierzchni jest szybkie nagrzewanie.

Przygotowanie części przed hartowaniem polega na wygładzaniu ostrych narożników i czyszczeniu na różne sposoby: piaskowanie, chemiczne, za pomocą ręcznych szczotek.

Hartowanie powierzchni w prawidłowym trybie zapewnia zwiększenie wytrzymałości części o 2-5 razy. Wybór trybów chłodzenia umożliwia płynne zwiększenie twardości utwardzonej warstwy do 700 HB. Proces powinien być szybki. W końcowym etapie, gdy temperatura wynosi 200-300 0 C, szybkość chłodzenia spada. W wyniku tego powstają pęknięcia i produkty się nie wypaczają.

W przypadku przegrzewania stali stopowej twardość może się zmniejszyć, co jest uważane za wadę. Nie ma również możliwości precyzyjnego dopasowania grubości utwardzonej warstwy. Ponadto podczas pracy z gazem wymagane są dodatkowe środki w celu zapewnienia bezpiecznych warunków pracy.

Wygaszanie prądu wysokiej częstotliwości (HDTV)

Ogrzewanie wysokiej częstotliwości jest jednym z najbardziej efektywnych sposobów utwardzania powierzchni. Zastosowanie telewizora HDTV do częstotliwości 10 tysięcy kHz znacznie skraca czas obróbki cieplnej. Prąd wysokiej częstotliwości przepuszczany jest przez chłodzony wodą miedziany induktor. Powstałe pole elektromagnetyczne wnika w tę część stali, tworząc w niej prądy wirowe, powodując w ten sposób ciepło. Główna energia koncentruje się w warstwach powierzchniowych. Głębokość ogrzewania zależy od przenikalności magnetycznej stali, oporu elektrycznego i częstotliwości prądu. Dostosowując te parametry, można zmienić rozmiar utwardzonej warstwy.

Zalety metody indukcyjnej

- wysoka wydajność i efektywność ogrzewania, gdy konieczne jest ogrzanie tylko niektórych części części;

- powierzchnia części jest lekko utleniona, nie ma odwęglenia;

- produkty wypaczają się trochę, powstaje mniej pęknięć;

- głębokość hartowania jest dokładnie regulowana;

- możliwość automatyzacji procesu.

Wady metody hartowania dla HDTV to wysoki koszt i złożoność produkcji urządzeń indukcyjnych.

Dławiki miedziane są produkowane z prysznicem lub bez niego.

Następujące rodzaje utwardzania powierzchni.

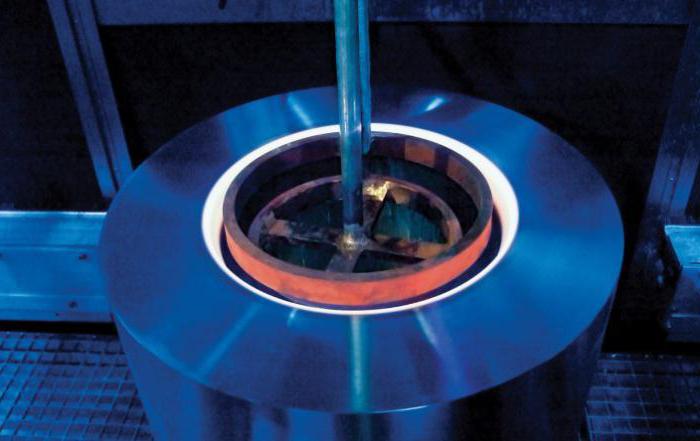

- Jednoczesne. Po ogrzaniu część chłodzi się wodą. Utwardzona część jest podgrzewana wewnątrz cewki indukcyjnej. Po określonym czasie prąd elektryczny jest wyłączany, a woda jest doprowadzana przez otwory grzałki silnymi strumieniami, aby ochłodzić produkt. Do utwardzania koła zębate zastosowano pierścieniowe cewki indukcyjne, a dla części płaskich - pętlę lub zygzak.

- Ciągłe sekwencyjne. Cewka indukcyjna porusza się wzdłuż części stacjonarnej, a następnie kabiną prysznicową.

Ogrzewanie HDTV pozwala tworzyć zautomatyzowane urządzenia w przepływie sklepów obróbczych. Dzięki temu nie ma potrzeby transportowania części do warsztatów termicznych.

Inne metody hartowania powierzchni stali

- Hartowanie elektrolitem. Jeśli przez wodny roztwór elektrolitu przepuszcza prąd elektryczny, gdzie katoda jest częścią, która szybko się nagrzewa. Metoda jest wygodna, ponieważ po zaniku zasilania część natychmiast gaśnie. Kąpiel elektrolitu pełni jednocześnie funkcje pieca grzewczego i naczynia hartowniczego.

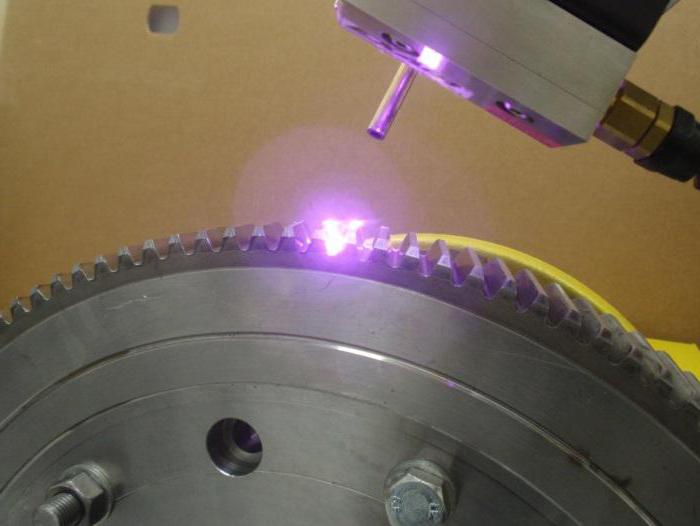

- Hartowanie laserowe. Promieniowanie laserowe ogrzewa metalową powierzchnię do wysokiej temperatury. Grubość utwardzania jest mniejsza niż 1 mm. Odporność na ścieranie części wykonanych z żeliwa zwiększa się kilkakrotnie, a stalowa wytrzymałość wynosi do 80%. Metoda ta jest często stosowana do utwardzania krawędzi tnących narzędzia.

Hartowanie po hartowaniu

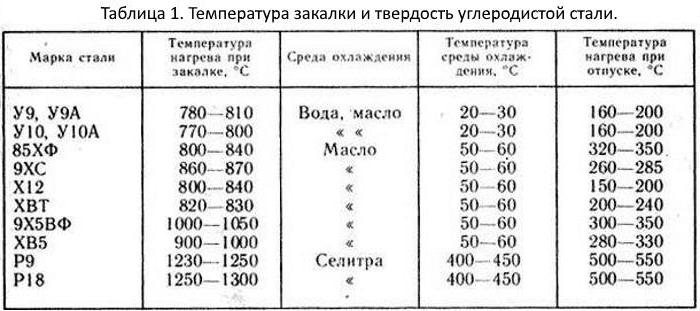

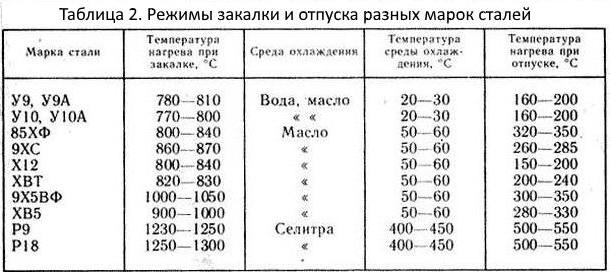

Hartowanie i odpuszczanie to 2 procesy, które wzajemnie się uzupełniają i zapewniają części o wysokiej jakości. Celem odpuszczania jest końcowa operacja po hartowaniu, która tworzy ostateczne, bardziej stabilne właściwości metalu, zapewniając usunięcie wewnętrznych naprężeń. Produkt stali danej marki jest ogrzewany i utrzymywany w odpowiedniej temperaturze, po czym jest chłodzony powietrzem.

- Niskie temperatury przy 120-250 0 С - narzędzia do obróbki i inne części. Metal ma stabilną strukturę, wysoką odporność na zużycie i twardość.

- Średnie odpuszczanie przy 350-500 0 С - dla matryc, sprężyn, sprężyn. Struktura ma dobrą ciągliwość, wysoką elastyczność.

- Wysoka tempera- tura w 500-680 0 С - stal konstrukcyjna o średniej zawartości węgla. Zapewnia wysoką wytrzymałość, wytrzymałość, ciągliwość.

Wniosek

Hartowanie i odpuszczanie metalu wymaga ścisłego wdrożenia technologii wybranej dla każdego gatunku stali. Przy odpowiednim podejściu hartowanie metali można wykonać w domu.